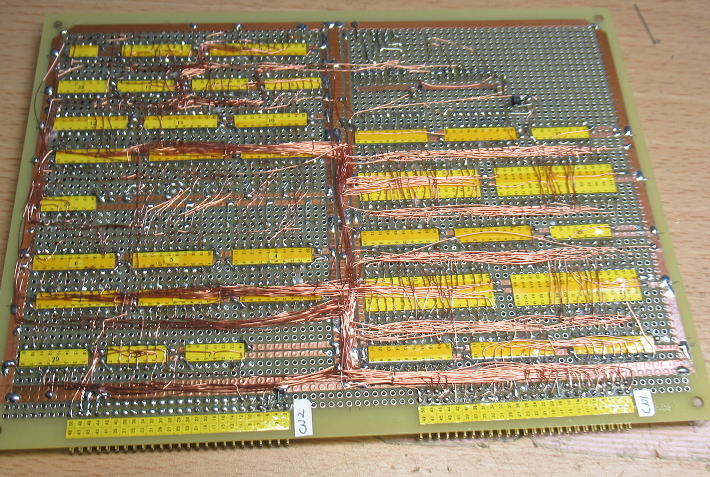

ユニバーサル基板の配線などには、以前はラッピング線をつかっていましたが、

最近ではポリウレタン銅線一択です。その理由は、配線が楽だからです。

というのも被覆を切り取る手間が不要で、一筆書きに適しています。

そして線材も細いので基板が配線でごわごわしません。

最初は直径0.16mmの細いポリウレタン銅線をつかっていましたが、最近はφ0.29mmのものをつかっています。

太い方が「腰」があるので、折り曲げの形が作りやすいですし、また抵抗も低いのである程度の電力ラインにも使用できます。

ポリウレタン銅線。秋月電子でも売っています。左がφ0.29mm、右がφ0.16mm。

φ0.29mmの太い方をメインにつかっています。

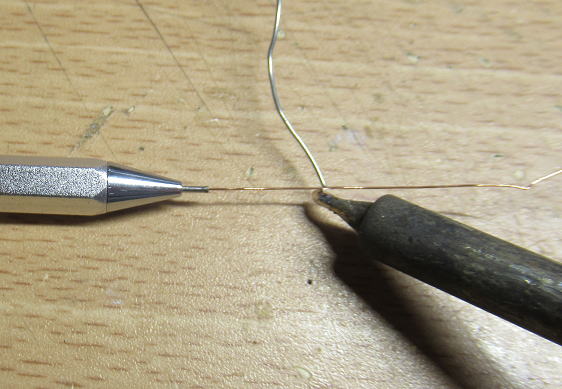

使いやすいようにワイヤリングペンを自作しています。上側のような細いオール金属のペン本体が使いやすいです(100均一で購入)。

ボビンはミシンの下糸用です。100均一で1袋にたくさん入っています。

ポリウレタン銅線で配線すると、盛り上がりも少なく綺麗に配線できます。

予備半田は必須だけれど

ポリウレタン銅線をつかうときに、予備半田は必須です。でないと、芋半田になったとしてわかりにくです。

見た目は半田がついていても、導通チェックがNGの場合がでてきます。

そのため予備半田をしておくと、確実につけることができます。

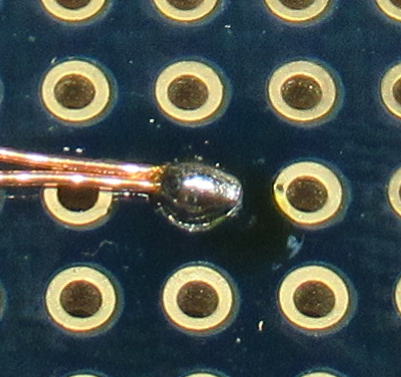

端部の予備半田は半田コテをあてて半田をあてれば容易にできます。

使うときには予備半田を行います。端部の予備半田は簡単です。

予備半田されると、銀色に光るのでよくわかります。

むずかしい、というよりなかなか予備半田ができないのが、銅線途中です。

半田こてをあてて半田を加えてもなかなか被覆がとけません。被覆がとけると、白い煙がでて、

半田がスーっと銅線表面に濡れるのでわかりますが、それまでに結構時間がかかります。

なぜ、線の途中部分だと予備半田が難しいかというと、熱が銅線の両側に逃げるのでなかなか加熱

できないためと思っています。端部だと熱が逃げる方向が1つしかないので加熱が容易だからと想定しています。

中央部分の予備半田が難しい。なかなかポリウレタン被覆が溶けません。半田がはじかれてしまいます。

できるだけ、途中の予備半田を楽にしたいと思い、まずはポリウレタン銅線に半田こてをあててから

被覆が溶けるまでの挙動を観察してみたくなりました。ポイントは半田コテを銅線にあてたタイミングが

わかるかどうかです。温度があがると銅線の抵抗が増えるので、それでわかるはずです。

ポリウレタン銅線の温度変化は検知できるかな?

まずは、温度変化が検知できるかざっと計算してみましょう。

φ0.291mmの銅線の抵抗は次式になります。10mm長さでの抵抗をまずは計算です。

R=L/(sxS)

L:銅線長さ 0.01(m)

s:銅線の導電率 約6E7 (s/m)

S:銅線の断面積 3.14x(0.29/2)^2 (E-6 m2)

上式から銅線10mmあたり

R=2.5mΩ

です。銅の温度係数は約4.3E-3(/℃)なので、室温(25℃)→300℃による抵抗変化は

ΔR=約2.5x4.3E-3x(300-25)=3.0mΩ

です。およそ抵抗値は倍になります。ということは、仮に電流を100mAほど流すと

銅線10mmあたりの電圧は室温で0.25mVですが、300℃では0.5mVほどに上昇します。

この値なので数100倍ほど増幅してやれば、十分に計測できそうです。

実験してみましょう!

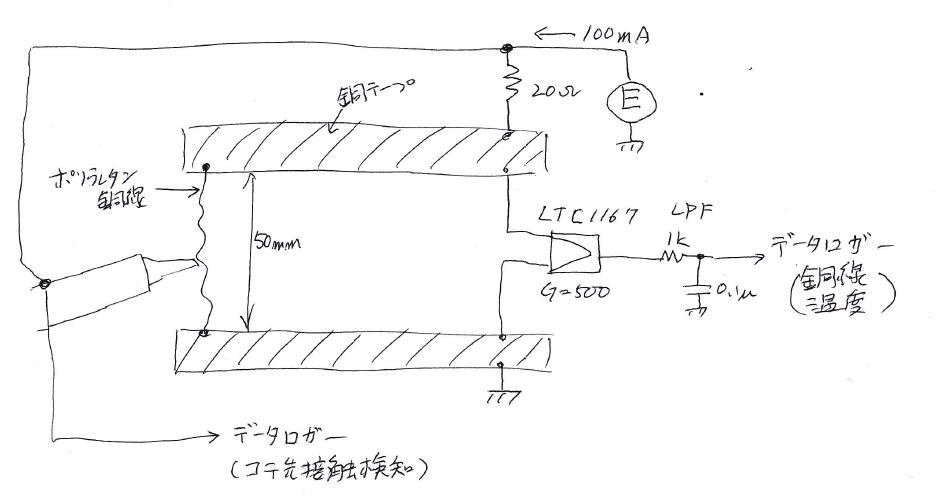

簡単に下図のような回路を組んでみることにしました。

銅線に約100mAの電流を流して、そのときの電圧変化を計測です。

半田コテと銅線の接触もわかるようにしてみました。計測にはG=約500倍に設定して

計装用アンプ(LTC1167)をつかいました。これは抵抗1本でゲインが設定できる差動アンプで、

とても便利です。ただ、すこしお高いです(1個1200円くらい)。秋月でも売っています。

というか、秋月で売っているからつかっているようなものです。

こんな回路で実験です。

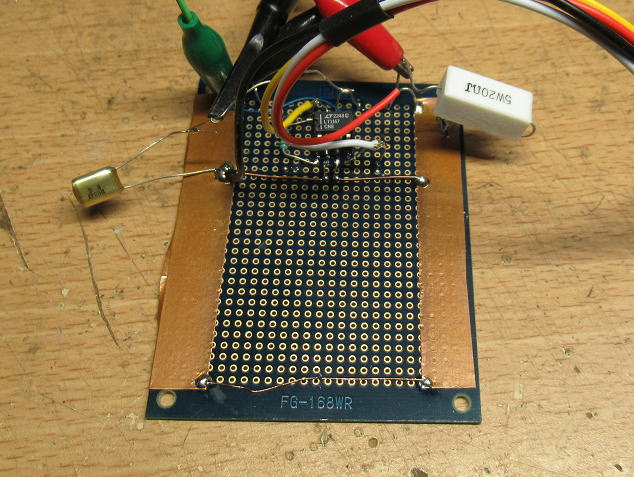

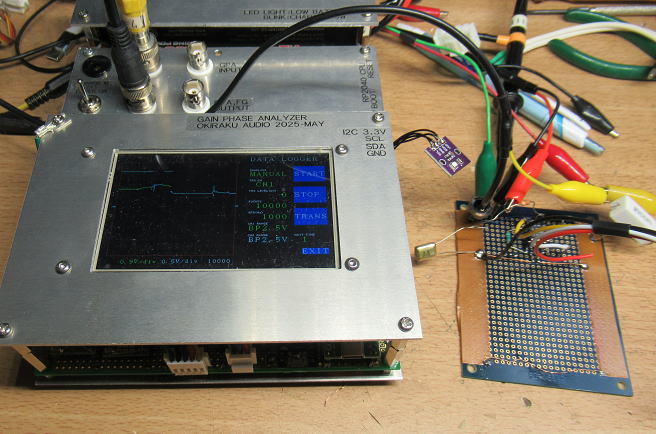

実験のためのセットアップです。これで、ポリウレタン銅線の予備半田状況を観察です。

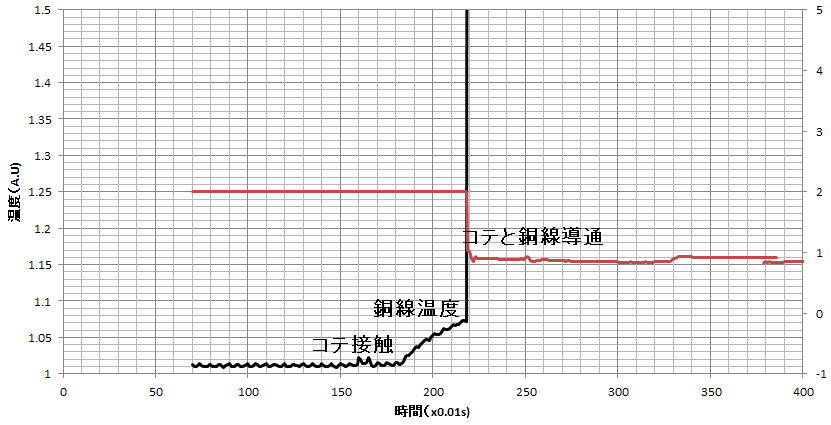

ポリウレタン銅線に半田コテをあてて、銅線抵抗の変化を観察します。同時に、コテ先と銅線の接触状況を観察です。

計測にはちょっと前に作成したゲインフェーズアナライザーをつかいました。データロガーの機能もあります。

データのサンプルは100Hzで1000点の計測です。10秒間の計測です。

銅線の温度変化は計測できそう!

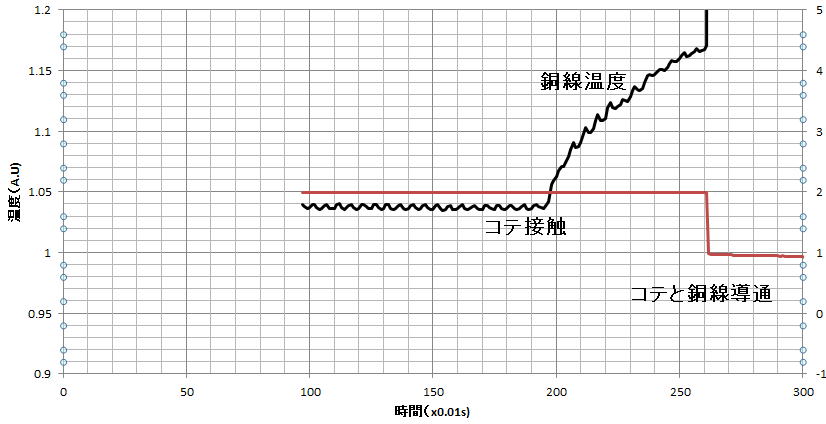

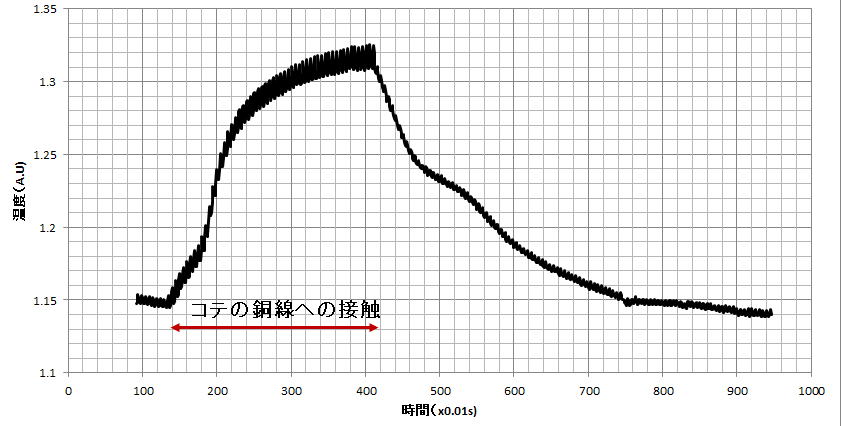

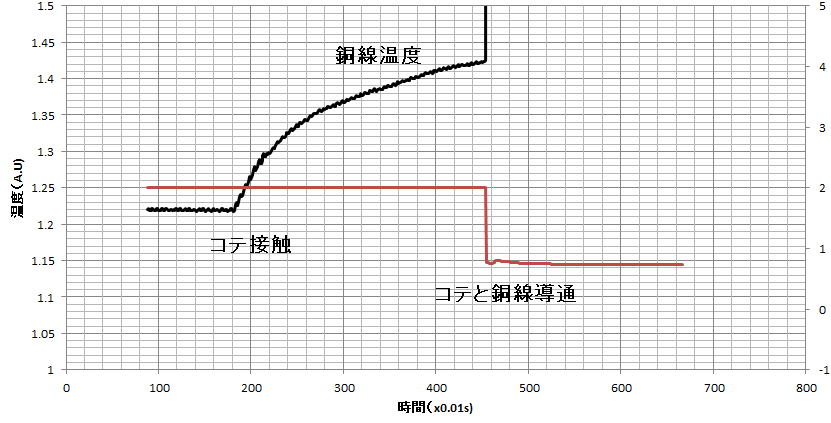

下図はコテを銅線にあてたときの、出力電圧の変化です。温度そのものはわかりませんが(温度の広がりがわからない)、

どの時点でコテをあてたかはわかるでしょう。

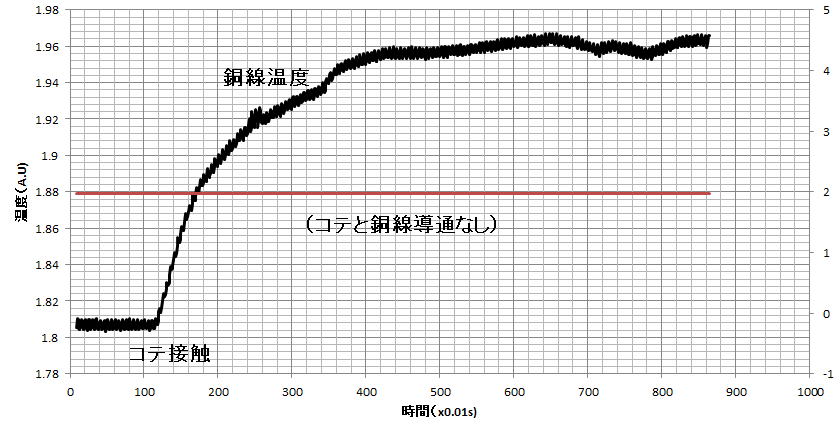

まずは、コテを銅線に当てたときの電圧変化です。これからコテをあてた時点は類推できそうです。 ※こて先設定温度:430℃

色々と調べてみましょう!

銅線の温度変化が計測できそうなことがわかったので、色々な条件で調べてみましょう!

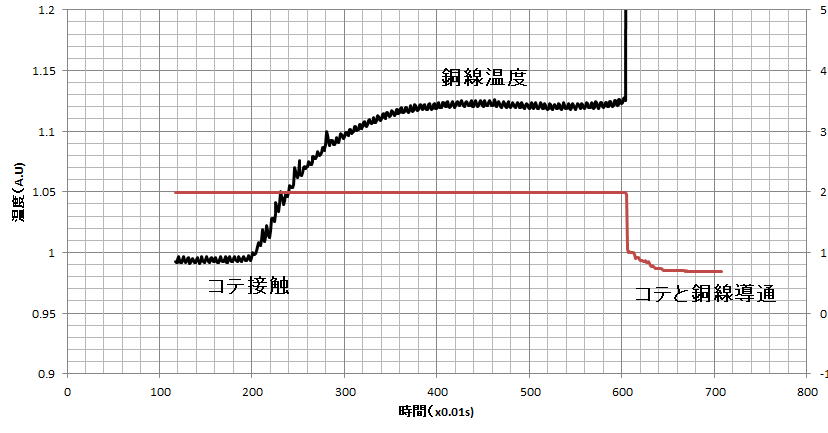

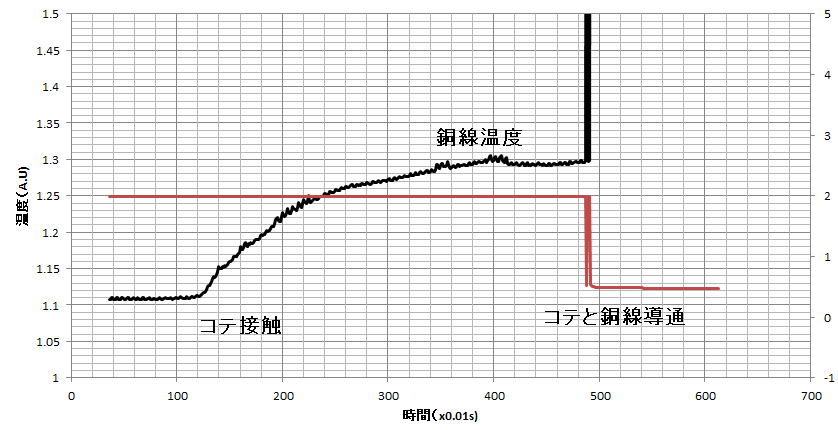

1. ポリウレタン銅線の途中を予備半田する場合

これが、なかなか予備半田できなくてイライラする場合です。

結果的には、コテ先を銅線にあててから、被覆が溶けてコテと銅線が接触するまでに

3秒程度かかることがわかりました。予備半田が完了するのはその1〜2秒後ですから、

トータルで5秒はかかることでしょう。

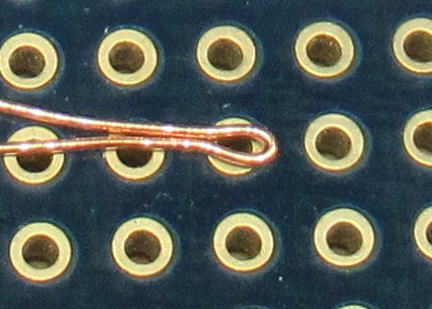

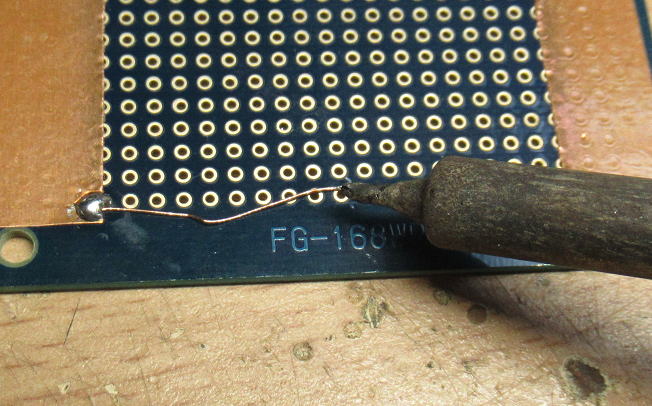

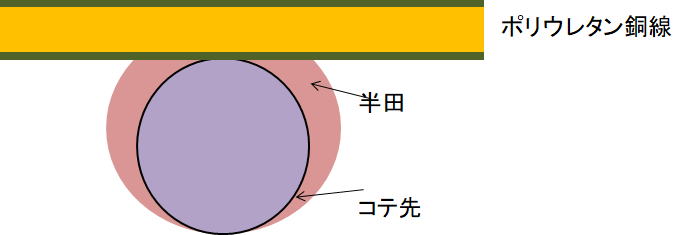

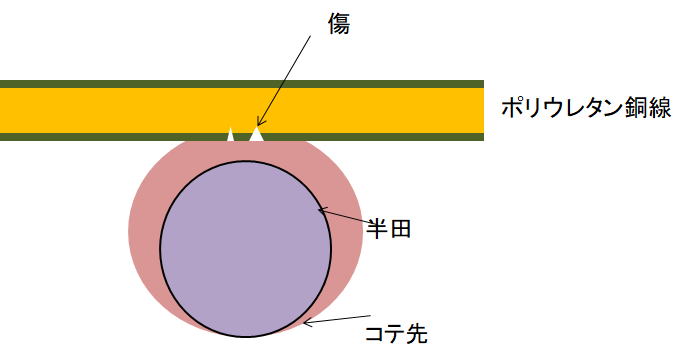

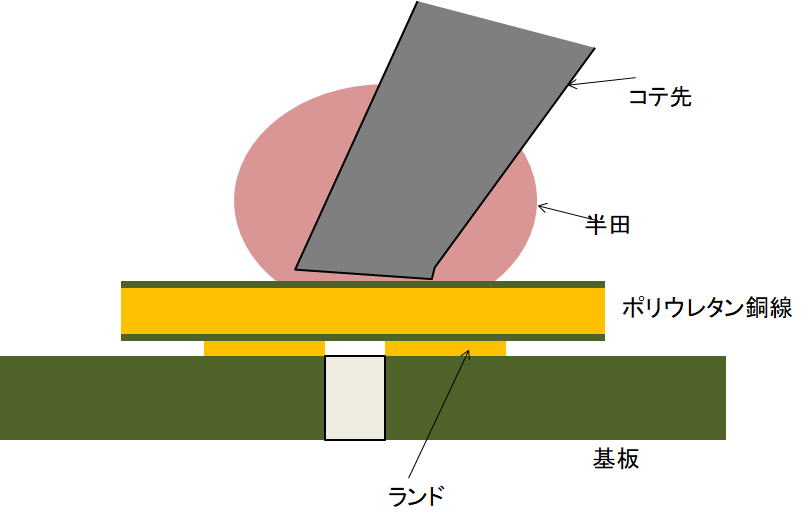

このような状態で半田コテを当てます。

こて先設定温度:430℃ コテをあててから被覆が溶けるまで約3.5秒。

こて先設定温度:430℃ コテをあててから被覆が溶けるまで約2.8秒。

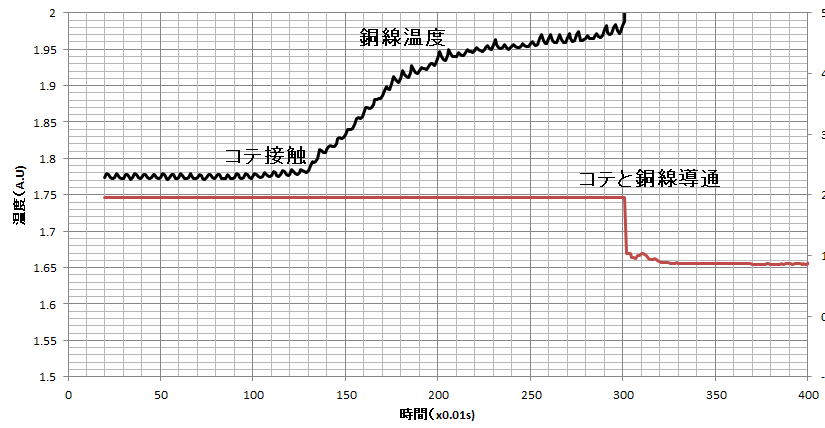

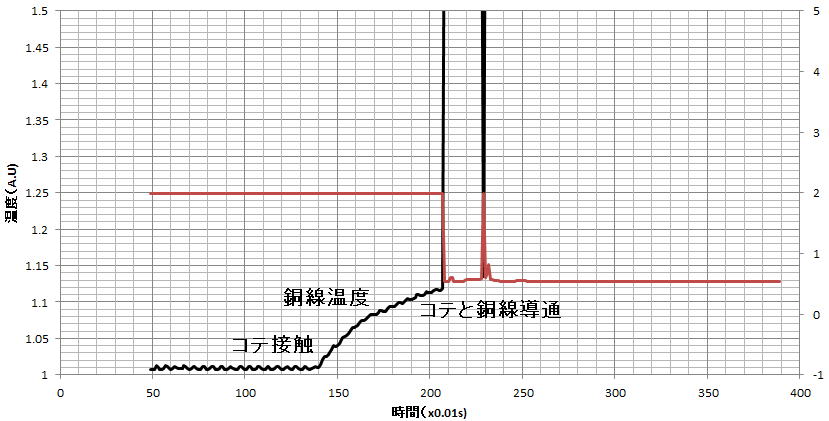

2. ポリウレタン銅線の途中を予備半田する場合(事前に被覆に傷をいれた場合)

事前に予備半田する部分の被覆をカッターなどで、傷を入れておきました。そうすると、加熱したときに被覆の熱収縮等で

傷部分が広がって、素早くコテ先が銅線と接触するはずです。

事前にすこしポリウレタン被覆に傷をいれておきました。

実験結果から1秒程度で、被覆が破れることが確認できました。

ナイフ等で被覆に傷をつけるのは、いいかもしれません。

こて先設定温度:430℃ コテをあててから被覆が溶けるまで約0.9秒。

こて先設定温度:430℃ コテをあててから被覆が溶けるまで約1秒。

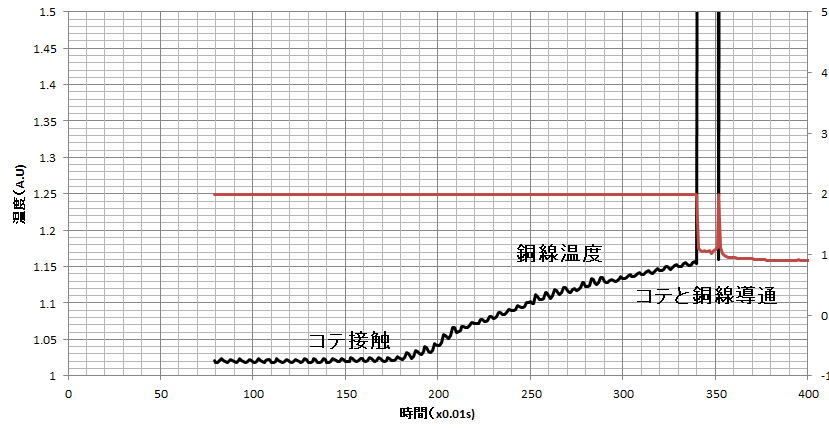

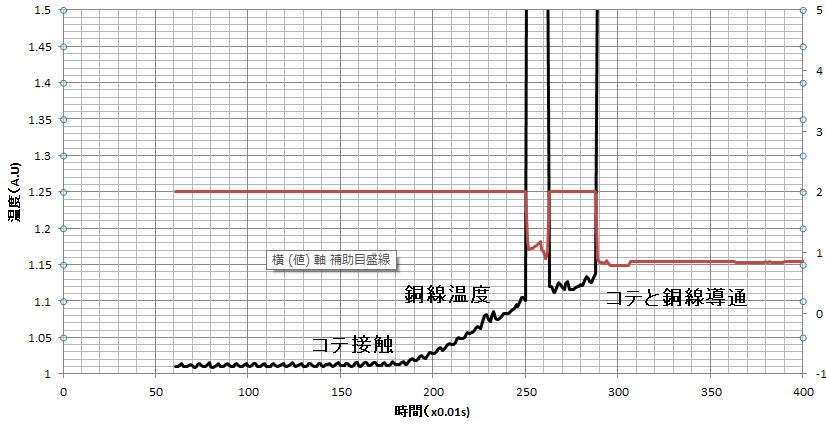

3.コテ先で基板に押し付ける場合

上記の結果から、ポリウレタン被覆に事前にきずをつけるのが有効であることがわかりましたが、

すこし面倒です。

なにがポイントかといえば、おそらくポリウレタン被覆になんらかの負荷(ストレス)かけること

だろうと思われます。そこで、コテ先でポリウレタン銅線を押さえつけるようにして実験です。

その結果から、1秒以下で被覆がとれることがわかりました。

要は、予備半田しなくても基板ランドにコテで押し付けながら、半田付けしてやれば、

自動的に被覆がとれて半田付けができてしまうという、もっとも簡単なパターンになりそうです。

コテ先でポリウレタン銅線を押さえつけるようにして予備半田です。

こて先設定温度:430℃ コテをあててから被覆が溶けるまで約0.5秒。