よし、パワーアンプの更新を検討しよう!の巻き. 2022.11.23

ことの発端

つい先日パワーアンプが不調になったこと.減衰器のロータリースイッチが接触不良をおこしてしまった.

最近は頻繁に発生するので、ついにロータリースイッチをバイパスする手術を行いました.

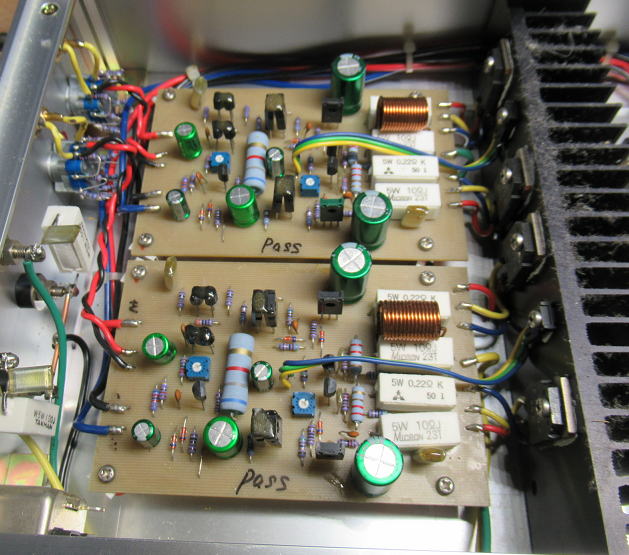

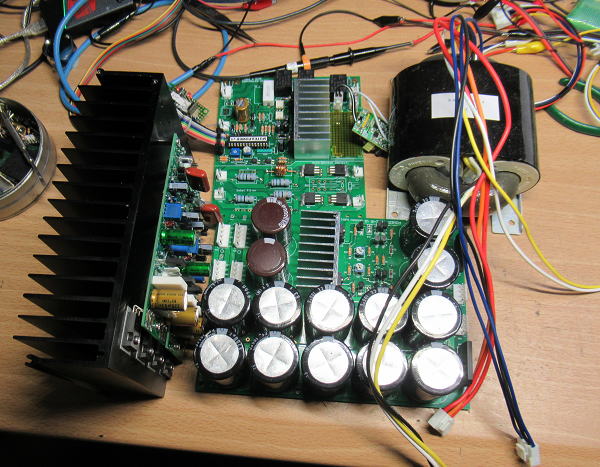

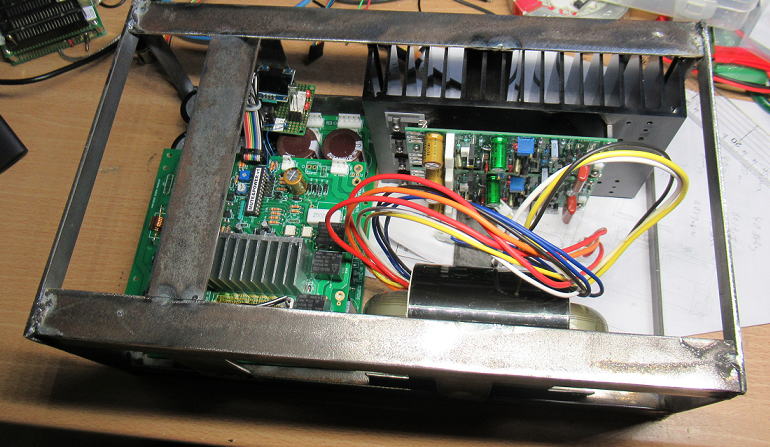

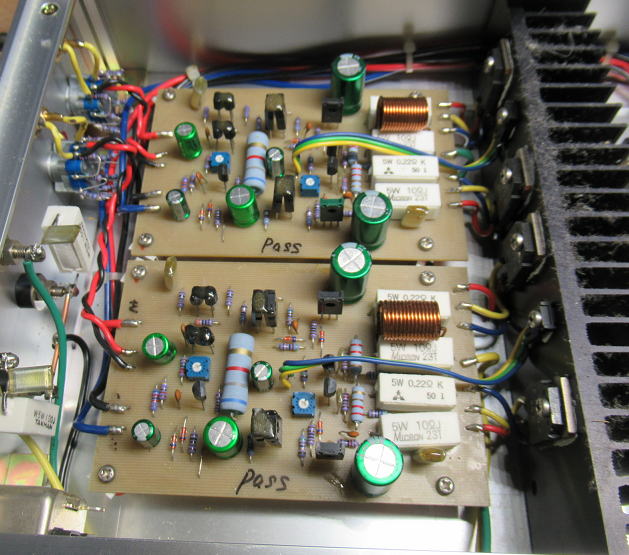

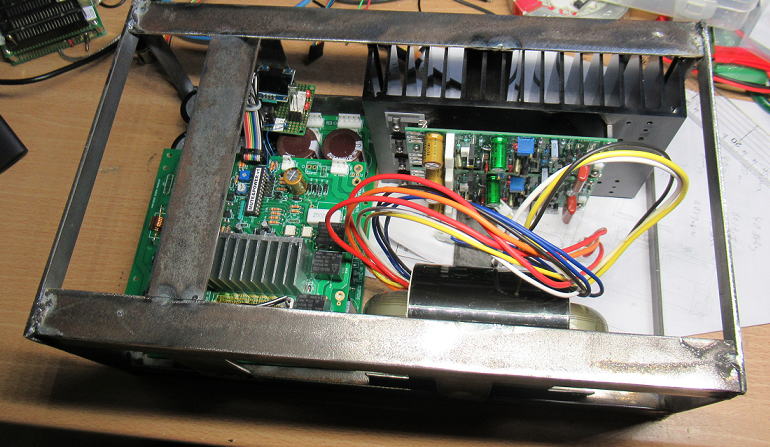

それにしても、アンプの蓋をあけてみると結構中身も古いです. おそらく20年近く前に作ったと思いますが、

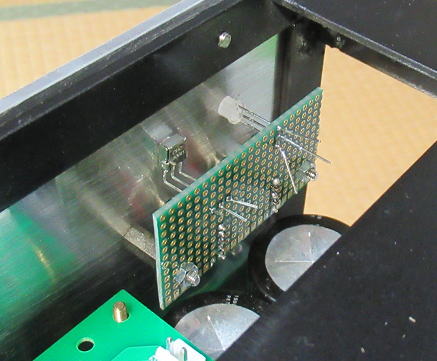

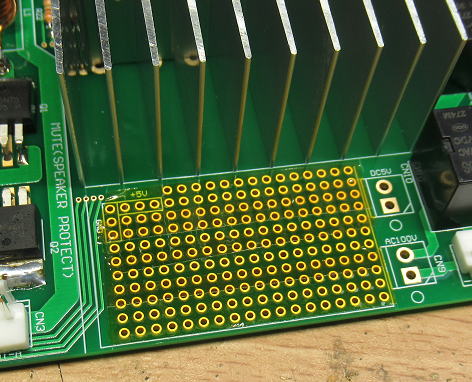

まだ手作りの基板です. というか、現在のシステムの中でも唯一の手作り基板です.

それに、使っている素子なんかも統一性がなかったりします. まあ、それでも問題なく使えているので

まだまだ現役で使えるのですが、車と同じでそろそろ更新かな〜という気もしてきました.

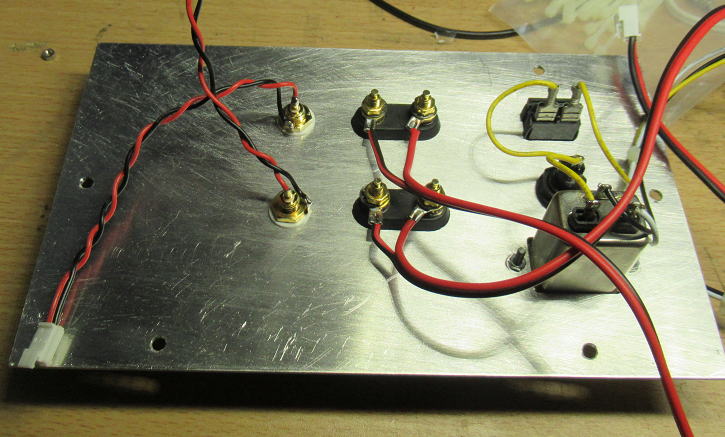

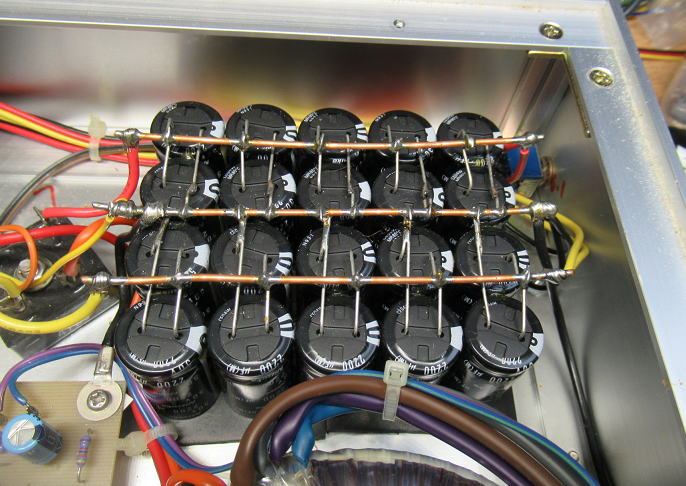

手作りの基板でのパワーアンプです. まだまだ動くのですが、そろそろ更新してもいいかも.

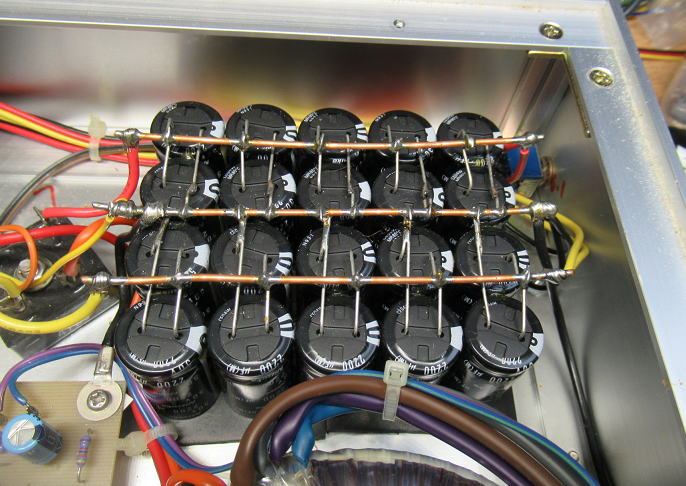

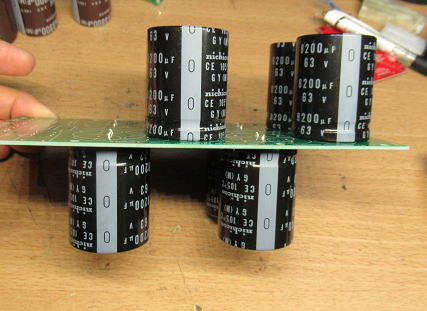

大型のコンデンサが足りなかったので2200uFのコンデンサを20個並べて代替にしています.

なぜかウーハー用のアンプだけMOSFETの終段になっています.

それに

なんやかんや買い込んだパーツも一杯あって、このまま肥やしにするのも勿体ないです.

共立で買った大型ヒートシンクです. こんなのつかったアンプを作ってみたいなあ〜.

電解コンデンサも見かけては色々と買ったりしています. ほんと買うだけなので勿体ないです.

その他もトランジスタやトランスなど、パワーアンプを何台もつくれそうな分だけストックがあったりします.

まあ、自作オーディオをやっている人なんて大なり小なり同じようなものだと思いますが(笑.

どんなアンプにする? 2022.11.27

さて、作るにしてもコンセプトは重要です. コンセプトというか、想いなのですが----

色々と順不同で書いてみます.

1.出力はあまり要らないなあ〜

まちがっても100Wなんていりません.10Wもあれば十分です. でも、余裕をみて20W以上だせればいいかな〜.

アンプの回路はおいおい考えるとして、終段もシングルで十分でしょう.

2.コンデンサは一杯つかいましょう!

買い込んだコンデンサを一杯消費しましょう!

それに、以前にコンデンサ考などでも検討しましたが、コンデンサ容量があるほうが電源のリップルも小さくなります.

でも、以前の記事をみていると10,000uFもあれば十分って書いてあるな〜. ほんと優柔不断です(笑.

3.付帯機能もいろいろと付けましょう

MUTE回路: これは必須です.MOSFETをつかいましょう.

入力切替: 私のシステムだけなのかもしれませんが、マルチアンプ用と通常のアンプ用に切り替えたい

ところがあります.すくなくともチャンデバからの入力と普通のアンプからの入力の2入力以上の対応かな〜

リモコン機能: 電源スイッチもリモコンでOn/OFFできるようにしたいな〜.

4.ケースは小さめで

財布の中身も考えて、ケースも自作するかな? Lアングルで枠をつくって、最低限フロントとバックパネルだけ付ければ

形になります. それに、通気性抜群です!

5.トランスはRコアでいきましょう!

これ1個で多出力が得られるので以前に高精度アンプのときに採用しRA200-084トランスを再度つくりましょう.

#久しぶりにフェニックスさんのHPみてみたら3割ほど値上げになっていました.

まあ、原料費が高くなっているから仕方ないですね.

6.アンプ回路は????

これは最後まで悩みそう. オーソドックスな2段増幅でもいいかもしれませんが、 ダイヤモンド回路も面白いし、

電流帰還にしてもいいかな〜. 以前に検討した4パラみたいに電圧増幅段を入れ替えられるようにするのも

いいかもです.

電源基板は新調かな〜?

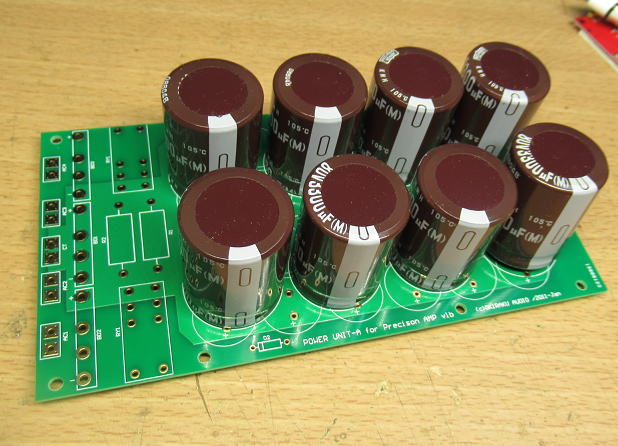

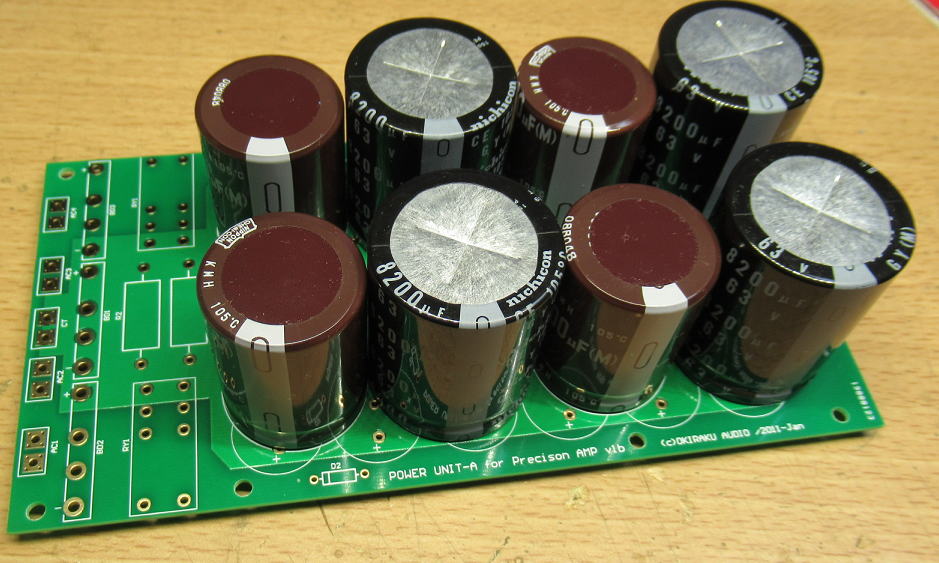

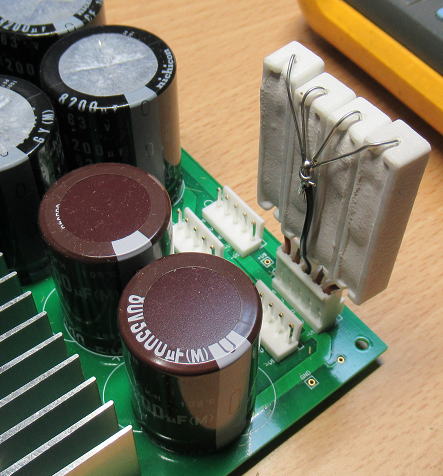

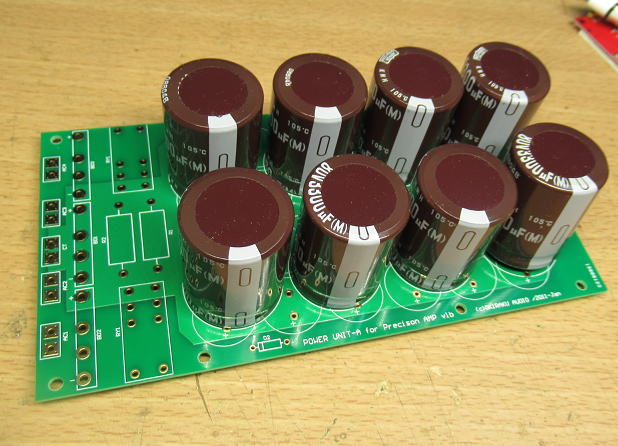

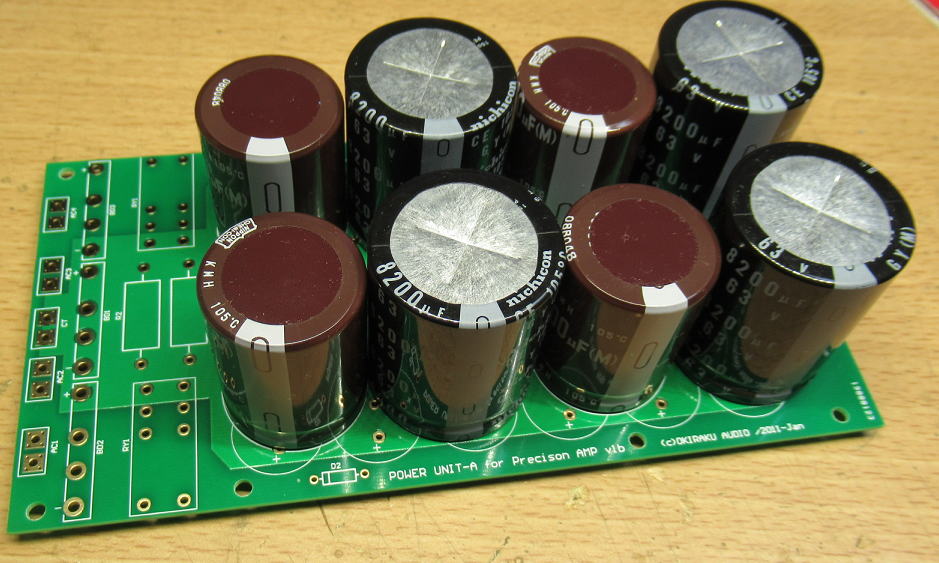

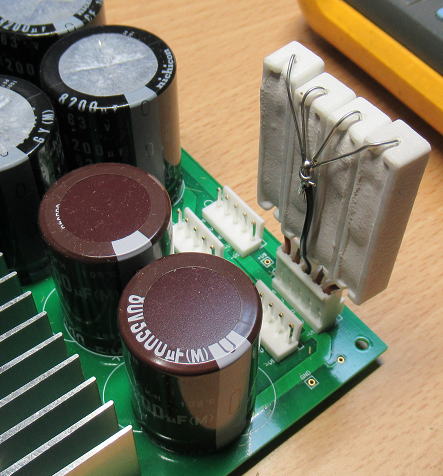

ブロックコンデンサを搭載できる基板は作ってはあるのですが、対応する直径が30mmまでです.

最近買った8200UF./63Vのコンデンサは直径35mmです. そのため、まるまる載せることができません.

こりゃ、電源基板も新調しないとだめかなあ〜.

手持ちの基板は直径30mmまでの対応です. 3300uF/80Vのコンデンサ(直径30mm)なら搭載できますが残念です.

8200uF/63V(φ35mm)と3300uF/80V(φ30mm)との同居なら実装可能ですが、ちょっと見苦しいです.

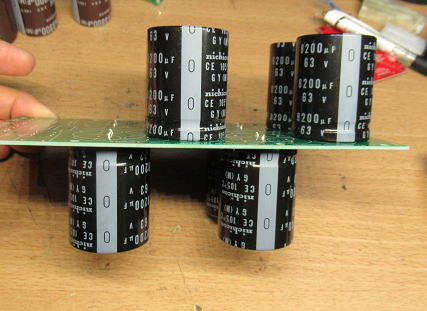

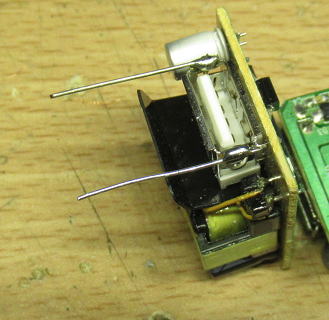

裏技的にこんな実装方法もありますがーーー、スペース効率悪いです.

こんなのもあるんだ!

いっぱいコンデンサを実装した基板ってどんなものがあるかをAMAZONでみていたら、たまたまこんな物がひっかかりました.

小容量コンデンサの方が直流抵抗(ESR)が低いので、それをパラにして大容量化すると高性能化が見込めます.

こんなものも売っているのですね.

で、思い出しました. 部品箱にもいつ買ったか覚えていませんが、とあるコンデンサが一杯あります.

560uF/50Vという中途半端な仕様で、単体では使いにくいです.

でも、色的にはオーディオ用なんだけどな〜.メーカもマルコンだし.

袋が2つあって、重量を測定したら1kgを超えていました. 別に秤売りで買ったわけではありませんが(笑.

で、1個の重量から割り算して約250個ほどあることがわかりました.

これをつかった基板も欲しいかもです.

マルコンの560うF/50Vコンデンサ. 色的にはオーディオ用かな?

全部で1kgちょっとありました. 秤売りではないのですが---.

描いちゃえ!

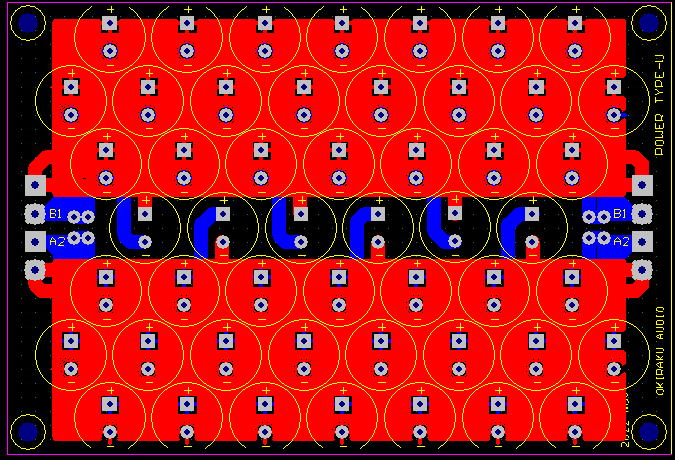

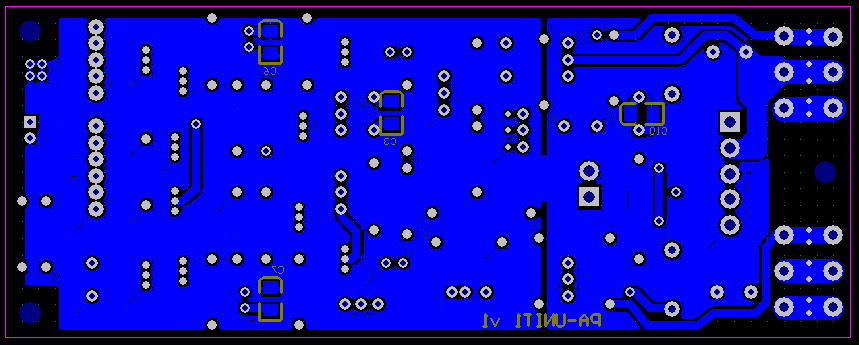

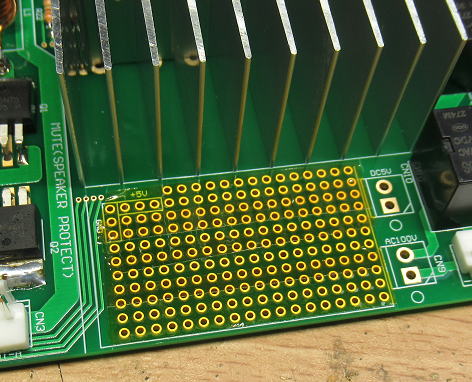

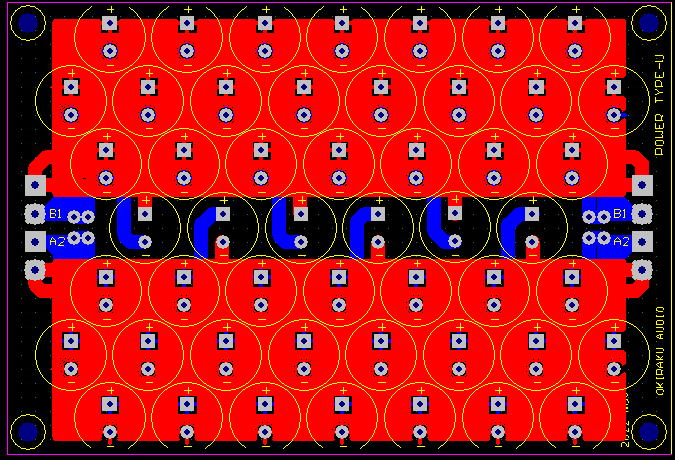

思い立ったら、.ということでこのコンデンサをつかった基板を書いてみました.ちなみにコンデンサの直径はφ12.7mmなので

φ13mmまでのコンデンサが搭載できるようにしてみました. 標準基板サイズですが全体で50個搭載できました.

正負電源で14000uFの容量が確保できます. 単電源だったら28000uFです. これなら、いまあるコンデンサが活用できそうです.

また、このサイズのコンデンサですが、他にもあったりしますので案外便利につかえるかもです.

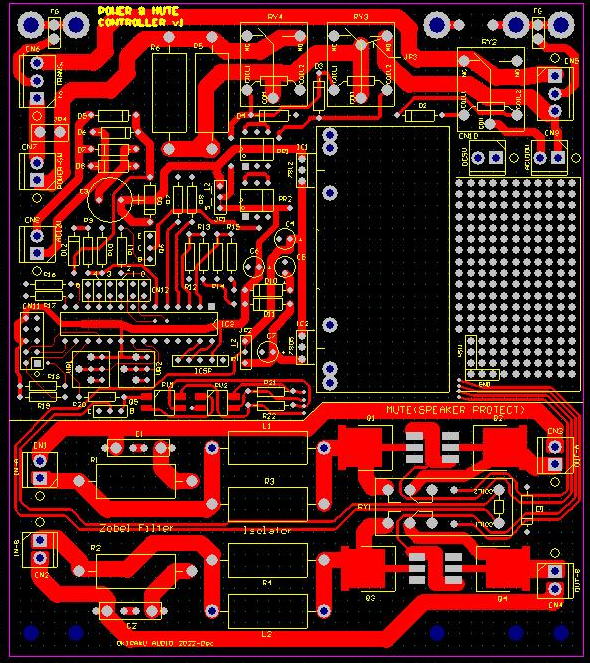

φ13mm未満のコンデンサを多数搭載可能な基板を描いてみました. こちらは部品面です.

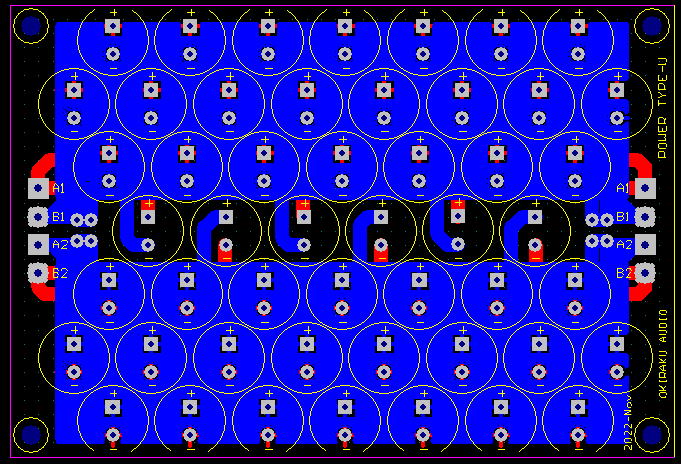

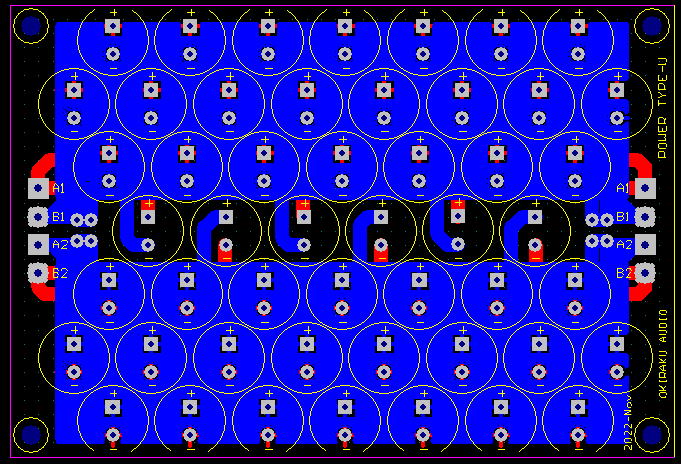

こちらは半田面です.

本筋にもどらなくっちゃ!

もともとは8200uF/63Vの直径35mmのコンデンサを使いたかったわけなので、本筋にもどして

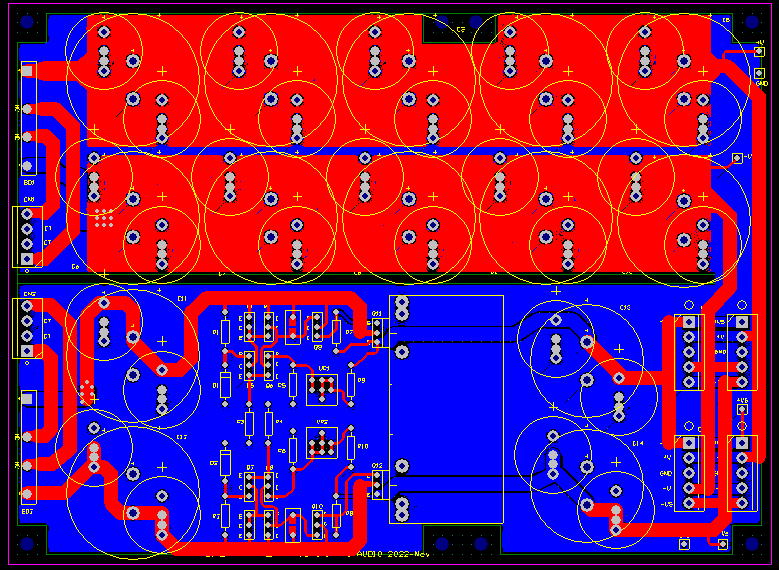

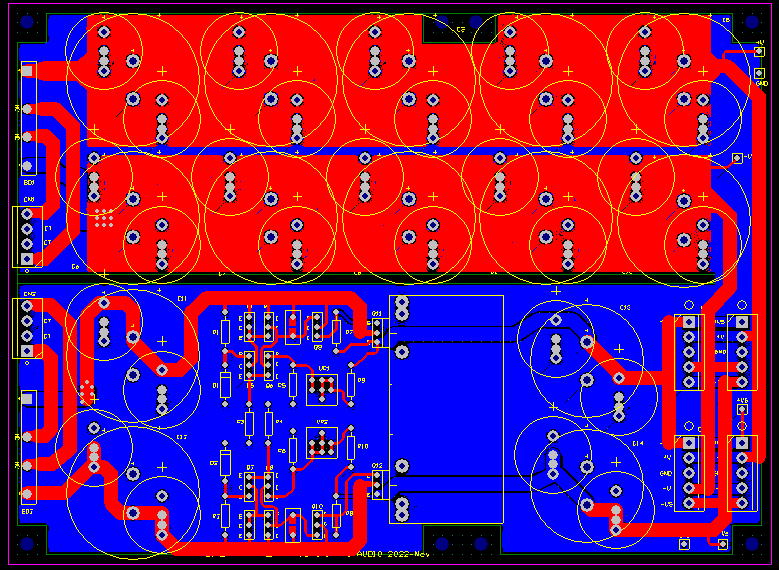

それ用の基板を描いてみました.電力段と電圧増幅段用の2系統の電源から構成です.

電圧増幅段の電源については定電圧化します.

いままでとはちょっとちょと違うのは基板の入出力はすべてVHコネクタをつかうことを想定しています.

コネクタではありますがピッチが3.96mmと広いので、直接半田付けすることも可能です.

コネクタをつかっておくとあとあとのメインテナンスがとても楽です

なお、この基板では電力増幅段ではコンデンサが5個並列になりますから8200x5=41000uFになります.

これだけあれば10〜20W程度のアンプだと十分でしょう.

φ35mmのコンデンサが搭載できる基板を描いてみました.

MUTE回路&ラッシュカレント防止回路はどうする? 2022.11.29

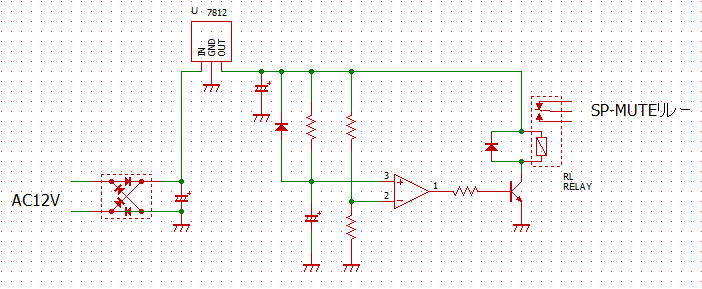

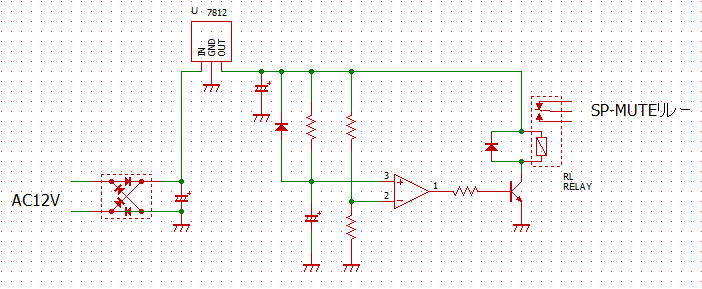

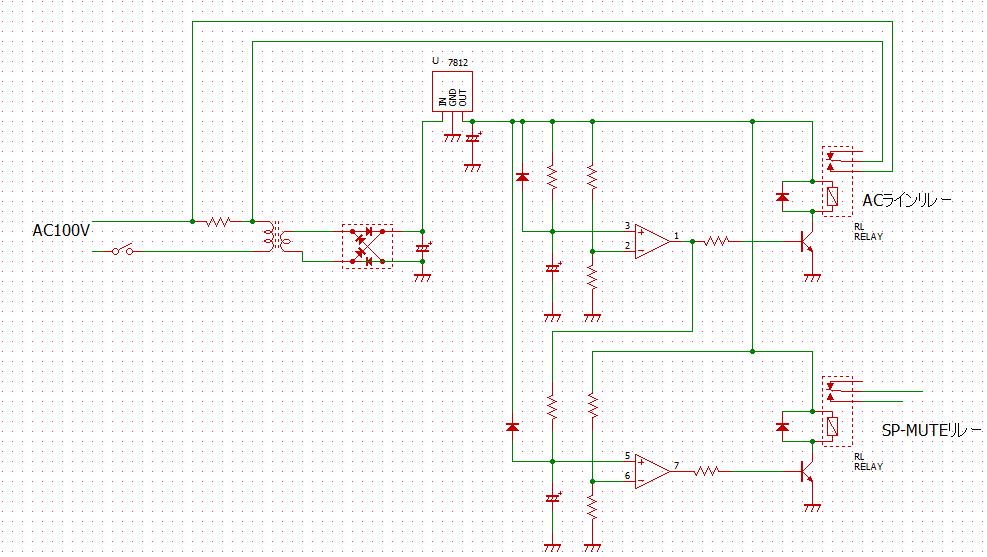

単純にMUTEだけなら、下図のような回路です。これは、いくつか作りました。

コンデンサの電圧が上昇して、一定のレベルを超えたらOPアンプがONする単純な回路です。

MUTEだけならこんな回路が簡単です。

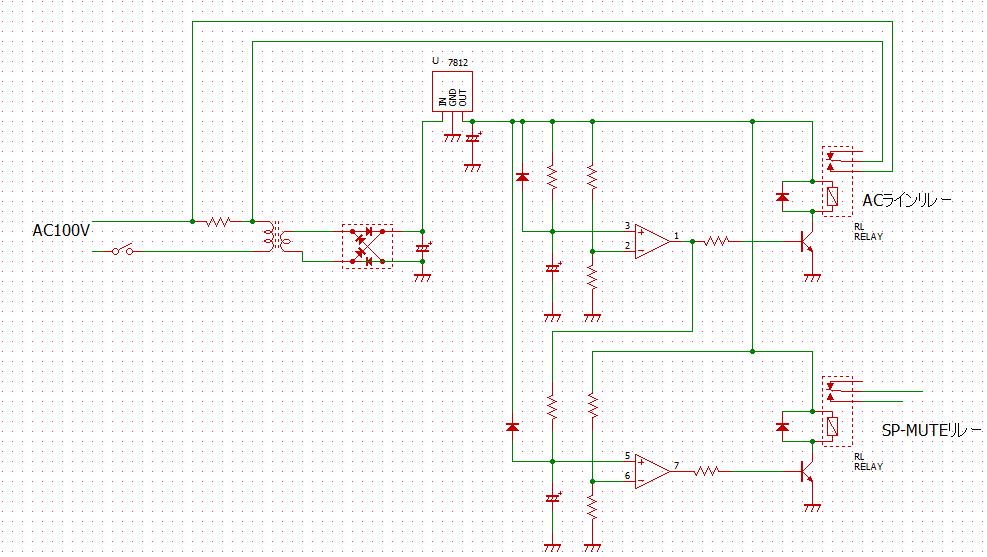

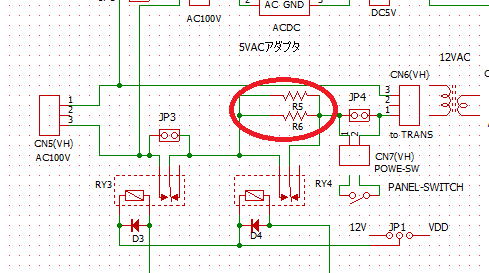

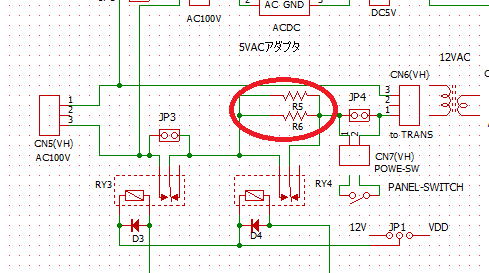

今回は電源コンデンサを大量に搭載するのでラッシュカレントの防止が必要です。そのために、ACライン側(1次側)にラッシュカレントの

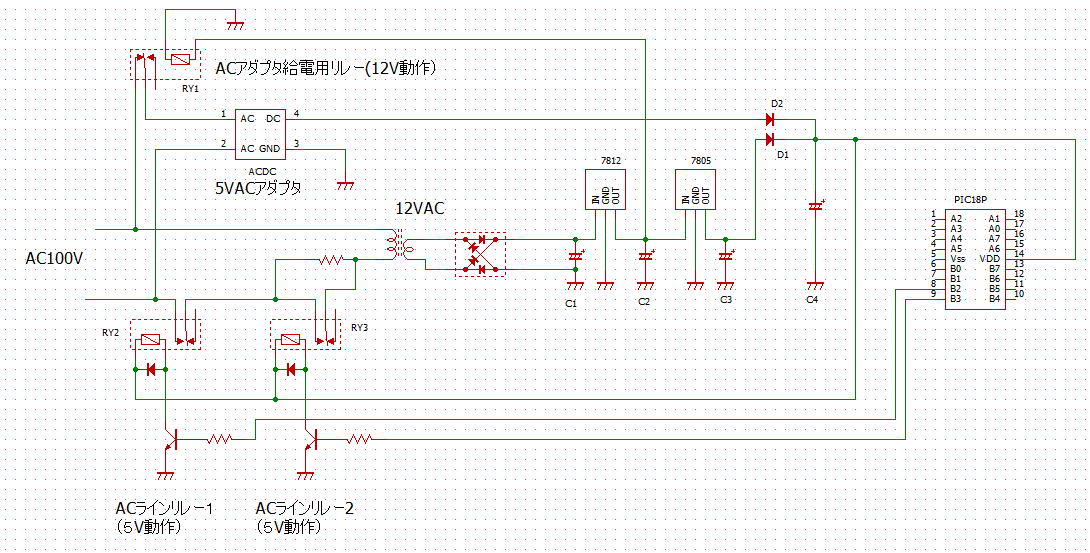

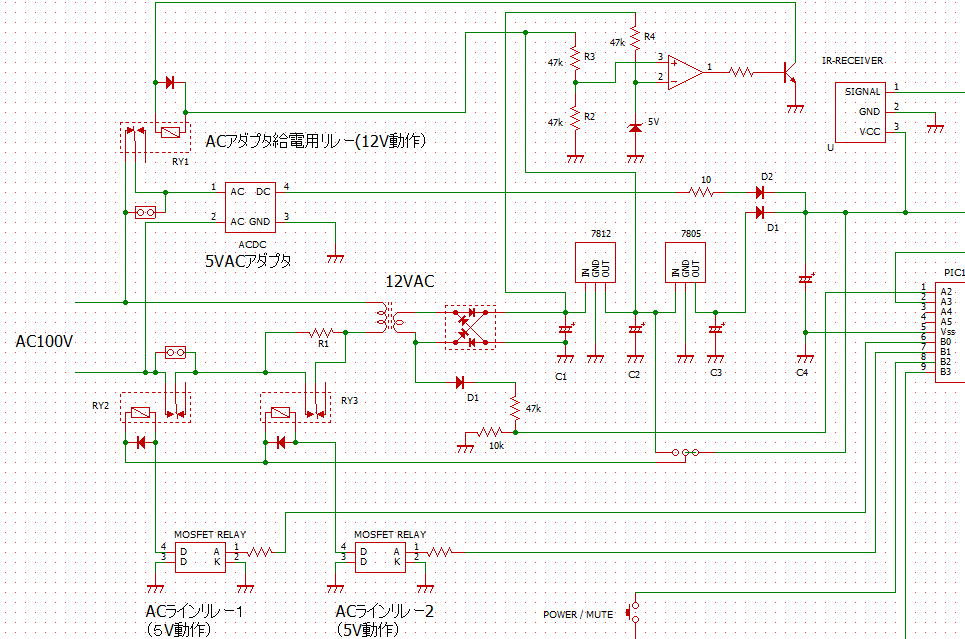

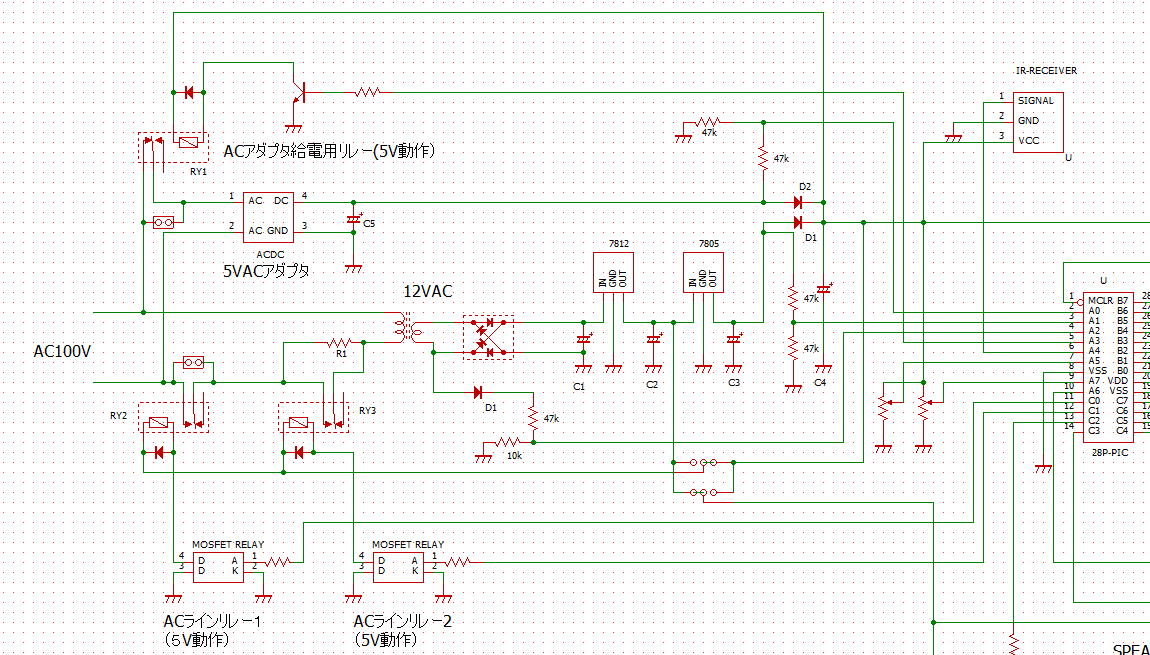

防止用のリレーを使います。簡単に回路を考えてみると、下図のようになるでしょうか。

まずACラインリレーが動作した後に、SP-MUTE回路が動作するようにしています。

MUTEとラッシュカレント対策も回路に含めました。

ただ、コンデンサと抵抗で時定数を設定する場合は、正確な設定がしずらい面があります。

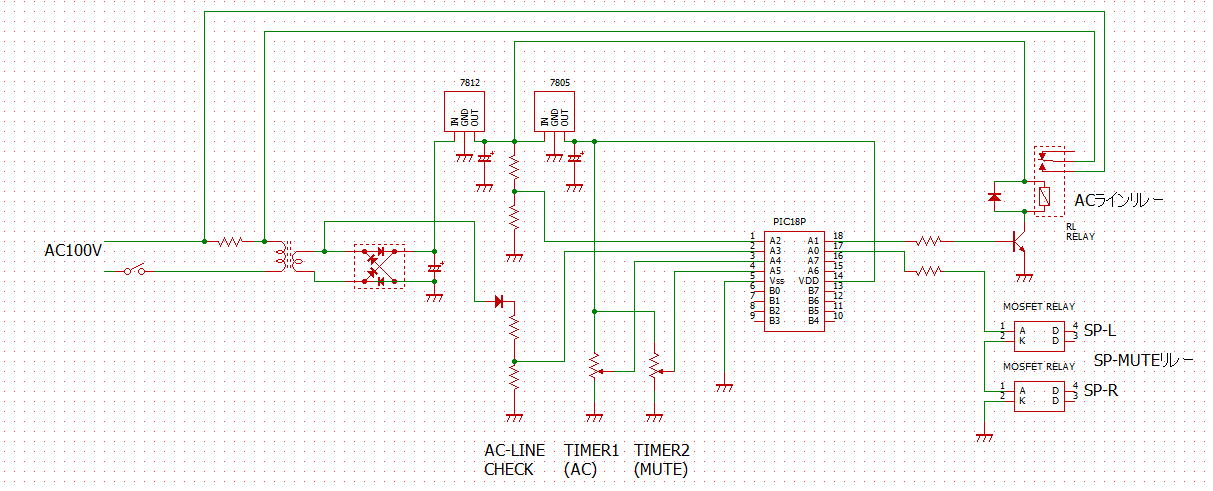

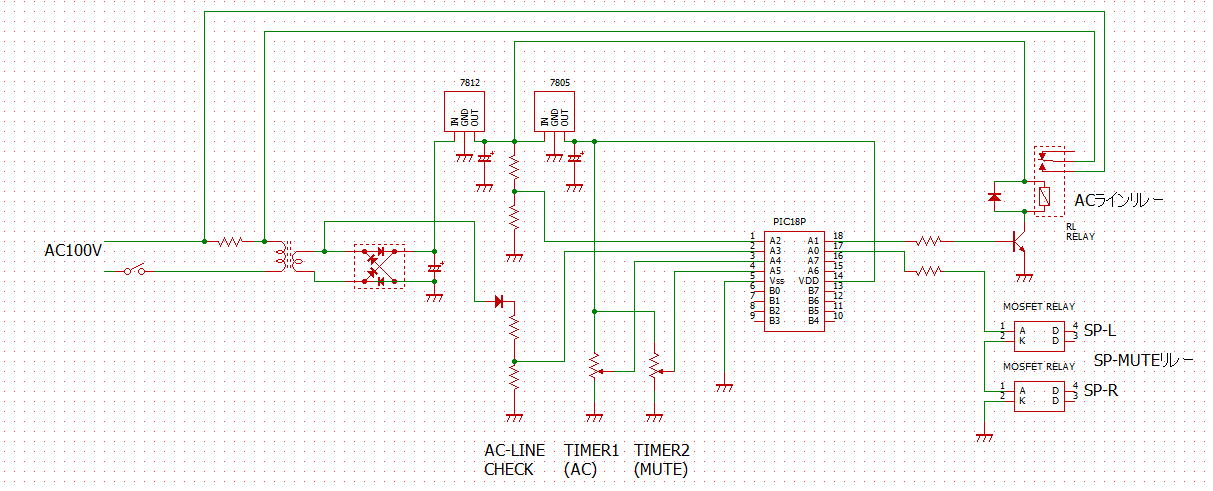

それを考えたら、いっそのことマイコンを1個入れてしまうのが早いかもしれません。

それに、OPアンプをつかった遅延回路の場合は電源部のコンデンサを大容量にしてしまうと、

電源OFF時になかなかリレーが切れない場合もでてきます。その点、マイコンをつかってやれば

ACラインのOFFを簡単に検出することができます。

マイコンを使うと回路も簡素になります。 ここでスピーカのリレーにはMOSFETリレーをつかいます。

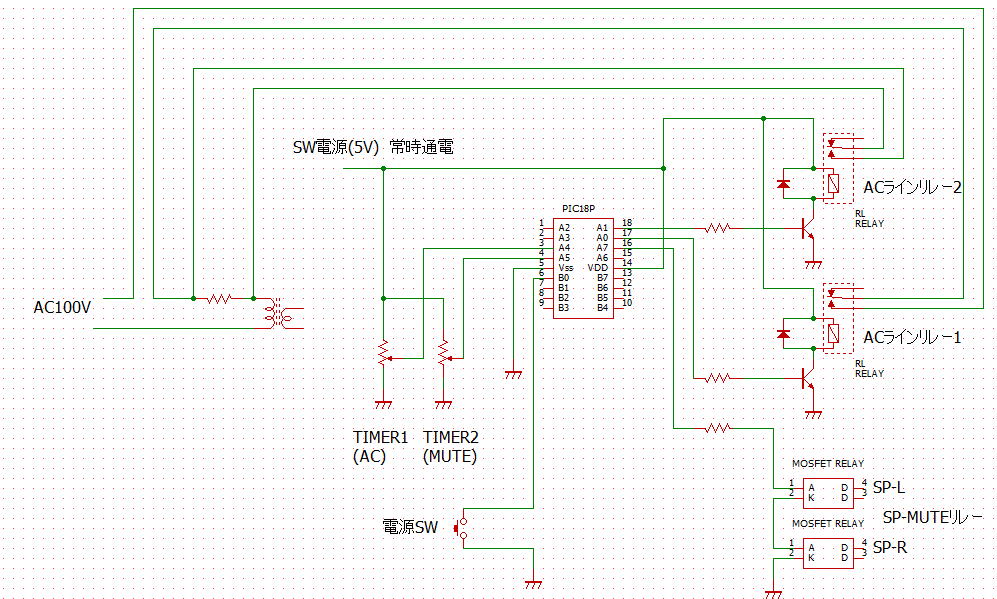

ここまできたら、いっそのことマイコンの電源に携帯の充電などにつかう小型の5VACアダプタ(スイッチング電源)をつかうのも良さそうです。

そうすれば、電源もかなり簡単になります。リレーには5V動作品をつかう必要があるので、動作電流が大きくなりますが

充電用のACアダプタでも小さいものでも500mAくらいの容量はありますから、リレー2個の駆動は余裕です。

こうしてやれば、電源スイッチはプッシュスイッチでも大丈夫です。

さらに、赤外線リモコンへの対応にすることも簡単です。

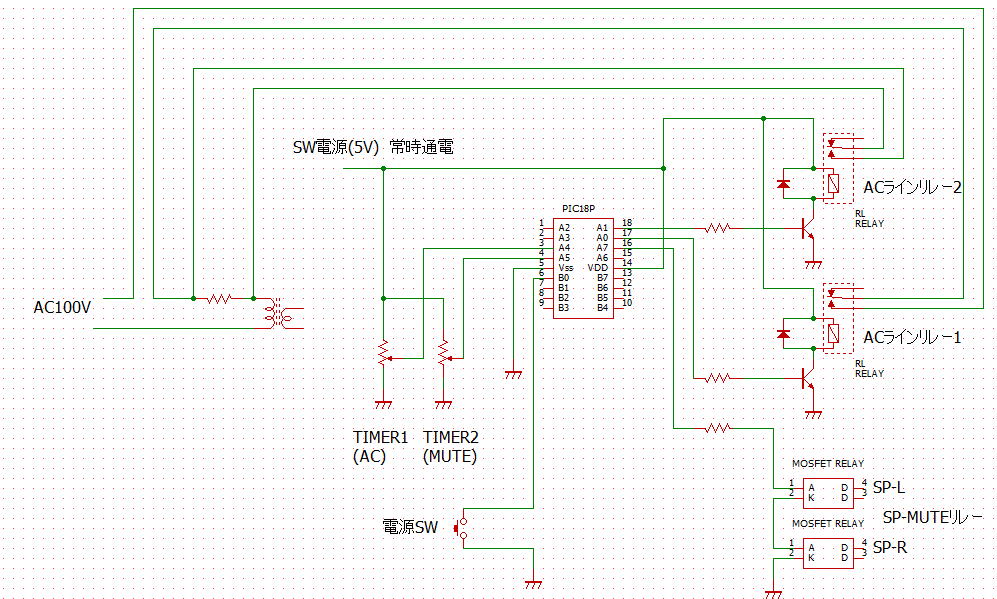

いっそのこと、アンプ内に常時通電のSW電源を入れてはどうだろうか?

さて、ここからが頭の体操です。アンプの中にスイッチング電源があるというのはちょっと抵抗感があったりします。

その電源のスイッチング速度は可聴域とは無縁ですが、それでも精神衛生の問題があります。

そこで、アンプ本体の電源が入ったらスイッチング電源を停止させることを考えてみましょう。

どうだろう? 2022.12.1

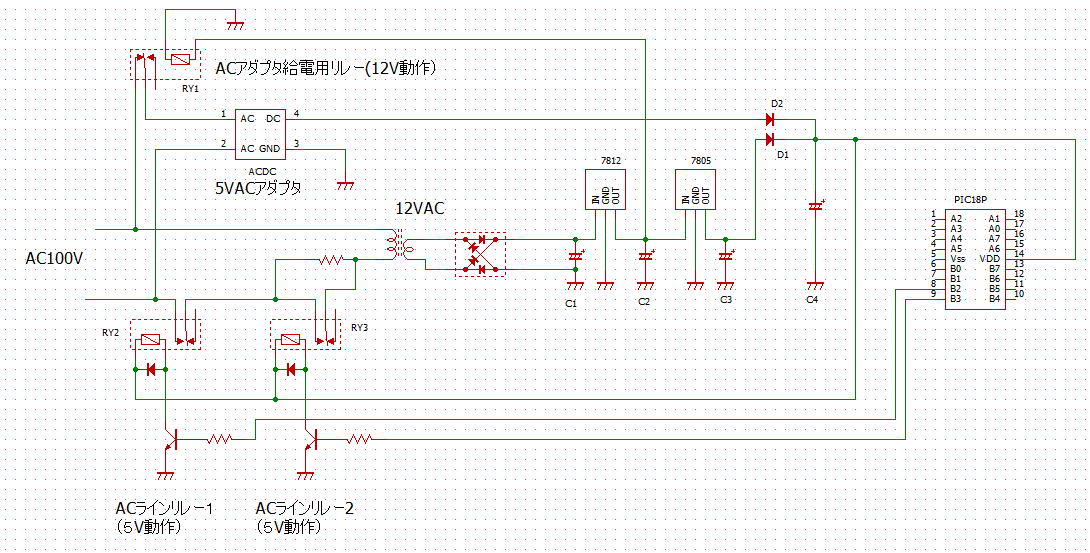

まずは簡単な回路を考えてみます。

動作としては

・12Vレギュレータ(7812)に12Vのリレーを接続。

・メイン電源(AC100V)が投入されたら

おそらく7〜8VくらいでリレーがONとなり、5VACアダプタの電源を遮断。

その時には5Vレギュレータ(7805)の出力電圧もほぼ5Vになっているはず。

PICへの電圧供給はD2から供給

・メイン電源が切れた場合はリレーは5V程度でOFFになるだろうか、

まだまだPICへの供給電圧は下限の1.8Vを維持しているはず。

C4の容量は大きくしておいて、PICへの電圧低下を最小限に食い止める。

というように動くことを想定です。

こんな簡単な回路で大丈夫だろうか?

課題は満載だあ〜

上回路図でいけるかな〜と頭の体操です。それと、懸念事項もすこし調査です。

1.リレーの動作電圧は結構小さい!

上の回路では、12Vリレーの動作電圧は7〜8V程度で、OFF時の電圧も5V程度と見込んでみました。

電圧検知をリレーにやってもらおうとの算段です。 で、念のため手元の12Vリレーを調べてみましたが、

なんと

ON動作電圧6〜7V OFF時電圧3V程度

となり、かなりの低電圧で動作して、一度ONすると3V程度まで下がらないとOFFしないという結果に。

これだと、リレーはONになっても7805の出力電圧は3V以下の可能性があります。そうなるとACラインリレー1

が切れてしまう可能性がでてきそうです。それに12Vリレーが3VまでOFFにならないとなると、PICへの供給電圧

は1Vを割るのでおそらく停止してしまう可能性が高いです。

こりゃ、12Vリレーの動作電圧は10V程度でOFF/ONになるような回路が必要になりそうです。

2. 5Vリレーは動くのか?

5Vの供給はダイオードD1あるいはD2を介して行いますが、この時点で電圧が0.6V低下して4.4Vになります。

さらにリレーの駆動にNPNトランジスタを使うとリレーへの印加電圧は3.8Vになります。 これって5Vリレー動くのかな?

5Vリレーのデータシートをみると動作電圧が3.7Vとかあるので、かなりきわどいです。

NPNトランジスタではなくて、すこし高価ですがフォトリレーをつかった方が安心できそうです。

3.ACアダプタのラッシュカレントは?

メイン電源OFF時にACアダプタが動作しますが、このときに大容量のC4に一気に電流が流れ込みます。

で、充電用のACアダプタは定格を超えるとOFFになる仕様のものが多そうです。ACアダプタが1秒でも沈黙して

しまうと、完全にPICの動作が停止しそうです。

ACアダプタ出力のラッシュカレント対策も必要になりそうです。

すこし見直し

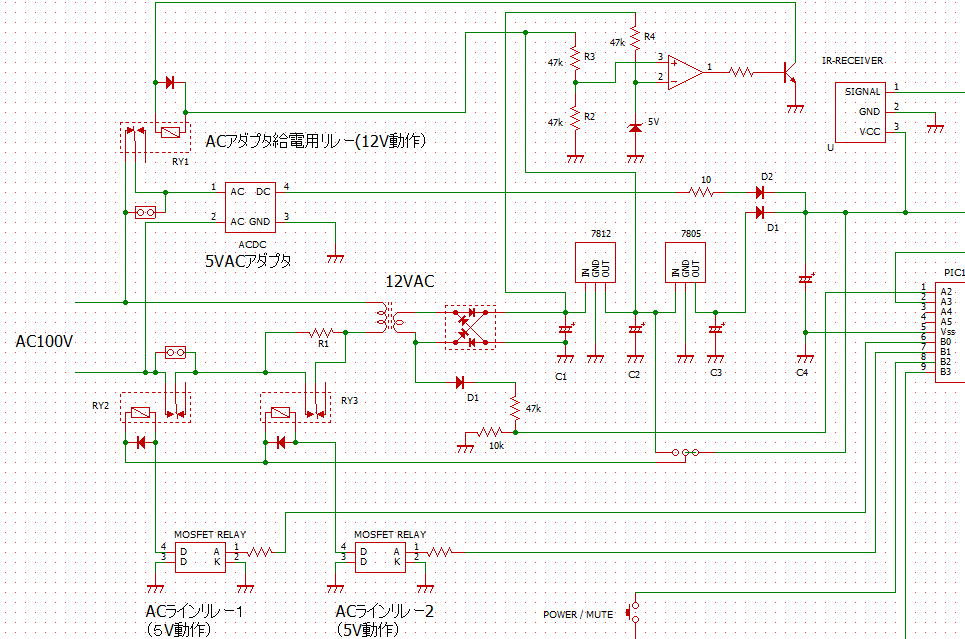

まず12VのACアダプタ給電用リレーについては7812の出力が10Vの閾値でON/OFFにするようにコンパレータを入れました。

ACアダプタの出力には10Ωを抵抗をラッシュカレント対策で挿入。10Ωあれば最悪でも流れる電流は500mA以下になります。

あと、ACラインリレーはちょっと勿体ないけどフォトリレーに置き換えです。

すこし回路を見直しです。

でも、こういった回路っていざ作ってみると見落としがかならずでそうです。

一度、試作してみて確認したほうがいいかもです。

#さて、明日(今日?)から3日間ほど上京です。師走は忙しいなあ〜。

すこし全体像を考える 2022.12.8

回路の確認の前に、すこしMUTE回路&ラッシュカレント防止回路について機能を整理です。

でないと、使用するPICの選定(18Pinあるいは28Pin)もできません。

1.MUTE回路

・2スピーカ対応

いわゆるスピーカのA,BあるいはA+Bが選べるようにしておきましょう。

となると選択のためのスイッチ入力2、セレクト表示2、そしてモード選択で1つのI/Oが必要です。

その他、MUTE時間の設定にも1つ必要かな。

モード選択はスイッチとしてロータリースイッチをつかうか、プッシュスイッチを使うかの選択です。

・MOSFETリレーと電磁リレーの選択も可能

MOSFETの利点はなんといっても接点抵抗が小さく、大容量である点ですが

デメリットはコストと高音域の音漏れです。

電磁リレーは少々接点抵抗が高いですが、気になるレベルでもないでしょうし、

なんといってもお財布に優しいです。

2.ラッシュカレント防止回路

・3パターンでの使用に

a)外部スイッチでAC100V制御

いわゆる待機電源であるACアダプタを使わない方法です。

AC100VはパネルにとりつけたSWでON/OFFします。

リレー用の電源は必要ですが、かなり部品を減らすことができます。

b)待機電源(ACアダプタ)が常時ON

ACラインのOn./OFFはプッシュスイッチやリモコンが使えます。

ACアダプタは常時ONになりますが、5Vリレーを使うことでレギュレータなど

部品のほとんどを省略することができます。

c)待機電源(ACアダプタ)のOFF機能あり

これが一番部品点数が多くなりますが、アンプ動作時にスイッチング電源を切断することが

できます。

モード選択のためにI/Oは1つは必要になりそうです。あとは、AC100Vの遅延時間の設定にも1つ必要ですね。

回路をさらに見直し

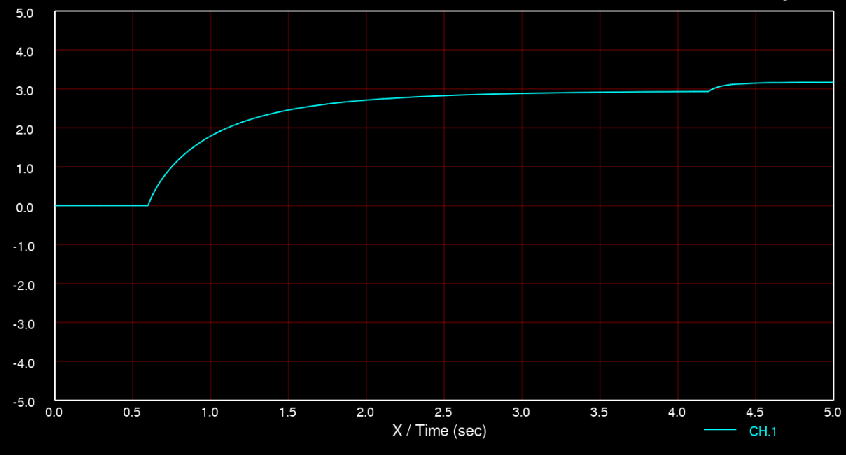

ACアダプタって通電すれば1秒程度で出力電圧が立ち上がるかと思っていましたが、結構時間のかかるものがあるようです。

手元の中華製の24Vスイッチング電源だと、電源投入から2秒程度立ち上がりに時間がかかります。

ということは、他の電源だともっと起動時間が長いものがあることが想定されます。そうなると、コンデンサの容量だけで

乗り切ろうと最初は考えていましたが、結構厳しそうです。ACアダプタへの給電リレーについてはアナログ回路で制御しようと

おもっていましたが、この際、電源の制御はすべてPICにまかせることにしたほうが無難な感じがしてきました.

制御としては電源OFF時においても、まずはACアダプタの電源をONにして、その電圧が立ち上がったことを確認してから

AC100Vのメイン電源を落とすことにします。 そのため、スイッチの動作から2〜3秒遅れてメイン電源が落ちることになるので

感覚的にはちょっと合いませんが、そこはパイロットランプを先に消灯することで対応しましょう。

これを実現するためには、ACアダプタおよびトランス電源の両方の電圧をモニタする必要がでてきます.

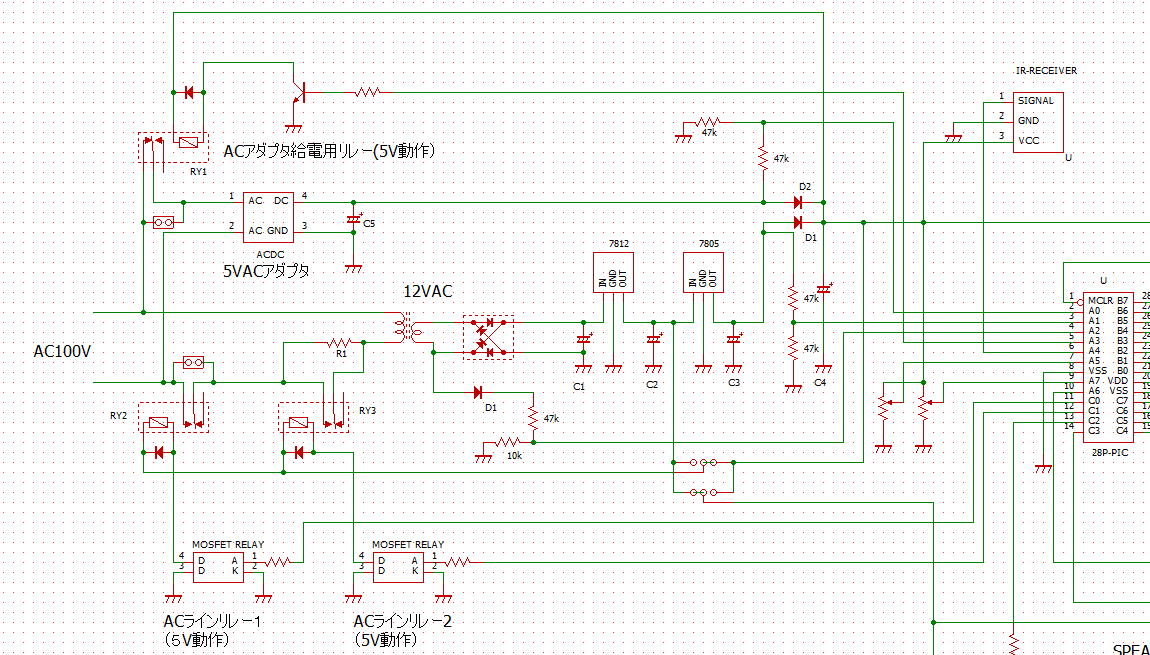

そこで、さらに回路を見直しです. PICは28Pinタイプをつかうことになりそうです.

回路図をさらに見直しました.

放熱は要注意だなあ〜

AC100Vラインの電源ON/OFFに5Vのパワーリレーを2個使いますが、リレーの動作電流は電圧が低くなるほど大きくなります.

使おうと思っているリレーは5V動作で70mA必要です.これが同時に2個ONするため最低でも140mAの電流が必要です.

そしてPICの動作電流やその他の回路を含めると5V電源には200mA程度は必要になる見込みです.

で、気になるのは3端子レギュレータの放熱です.

トランスの出力をAC12Vとすると、整流&平滑後の電圧はおよそ16V程度にはなるでしょう.

となると7812レギュレータの損失は (16-12)*0.2=0.8W です. これはさほど大きくないので、

小さな放熱板でよさそうです. 問題は7805レギュレータで (12-5)*0.2=1.4W になります.

よく使う放熱板の熱容量は20℃/W程度なので1.4Wだと28℃の温度上昇です.

ケース内の温度が35℃までとしても、63℃まで熱くなります.

63℃くらいだと半導体としては問題ないでしょうが、触ったときにかなり熱く感じるので

あまり精神衛生上よくないかもしれません.

もうちょっと大きな放熱板をつかったほうがよさそうです.

電源基板でつかった放熱板にするかな〜. そうすれば7812と7805も同時に取り付けられそうだし.

このサイズだと熱容量は20℃/Wです. 1.4W消費させると28℃も温度上昇します.

このくらいのサイズのものにした方が良さそうです., これなら7812と7805を両方とも取り付けられます.

よし!このあたりで基板パターンを描いてみましょう.

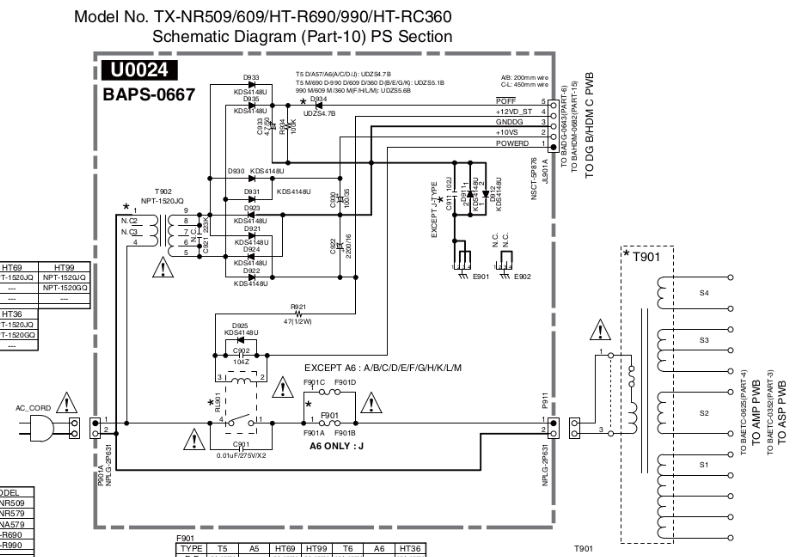

市販品の待機用電源は何? 2022.12.10

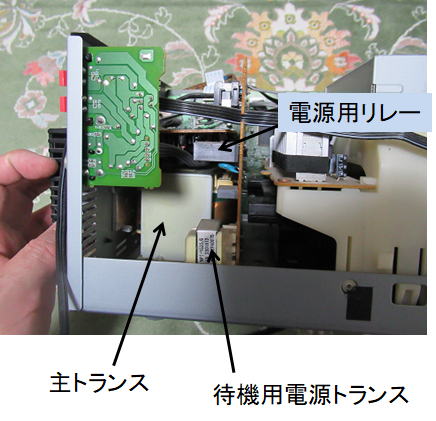

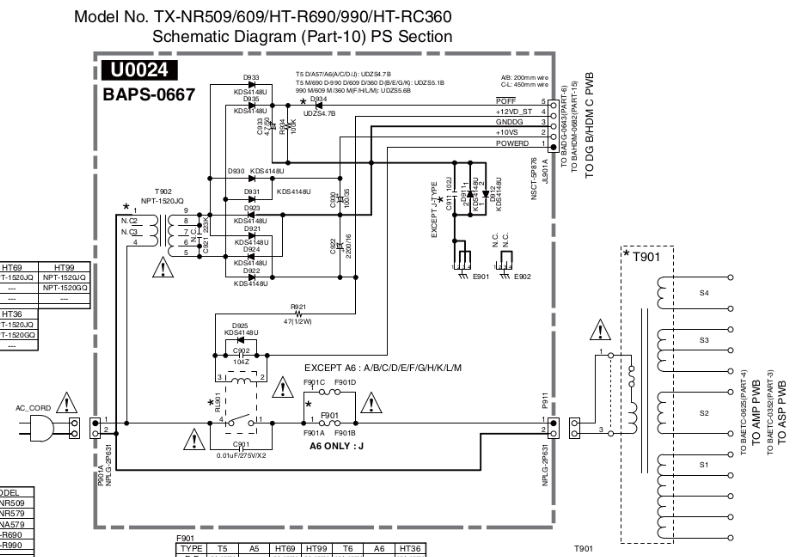

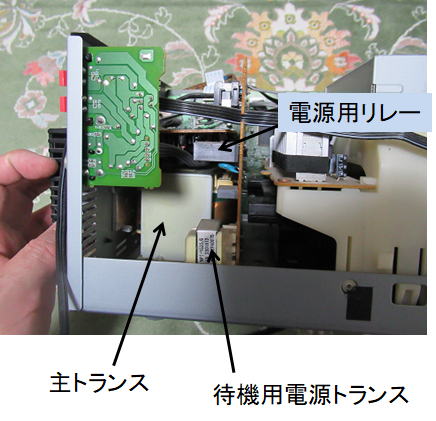

ところで市販品の待機用電源ってどうしているのだろう? ひょっとして1個のメイントランスだけで

うまくやっているかも(コストが下げられるので)、と思ったりしたものだからちょっと調べてみることに。

ということでコストが問題となるミニコンポで調べてみることに。

つかっていないミニコンポのCD/MDレシーバがあったのでケースの中を覗いてみました。

で、このミニコンポでわかったことは待機電源には小さいトランスがつかってありました。

極めて普通ですね。型番はNPT-1520JQとあったので調べたらONKYO製品が一杯ヒットしました。

ということは、ONKYOに広く使われている専用のトランスなのかな?

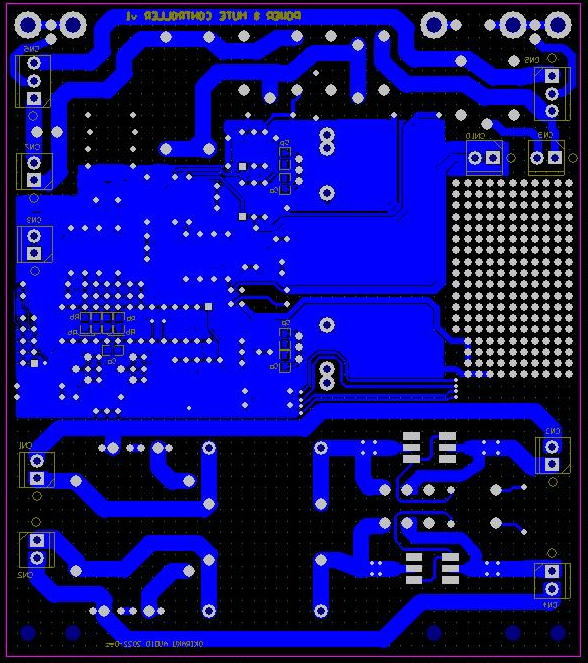

ミニコンの中を覗いてみました。一度、雨にやられたのでチューナのケースが錆びています。

スタンダードに待機用電源トランスは別にありました。

NPT-1520JQで潜るとONKYO製品が一杯でてきます。おそらくONKYO専用の待機電源用トランスかな?

サービスマニュアルもありましたが、普通の使い方ですね。

結局のところ、あまり凝った回路にはなっていなかったようです。 ちょっと残念です。

ちなみに 2022.12.13

スイッチング電源をつかっている機器はどうなっているか調べてみました。すこし(だいぶ?)古いHDDレコーダの蓋をあけてみました。

中をみるとスイッチング電源しかみあたりません。そりゃ、そうだわな〜。

最近のICなんかはスタンバイ機能があるから、CPUからの命令一つで冬眠できるからややこしい電源遮断なんかも不要だし、

簡単なんだろうな〜。

電源はスイッチング電源一つだけです。それにしても簡単な電源だなあ〜。部品は裏面についているのでしょうね。

HDDも取り外してみましたが、なにもないです。もっとバラバラにしないといけないですが、壊れるとまずいのでこの辺で終了です。

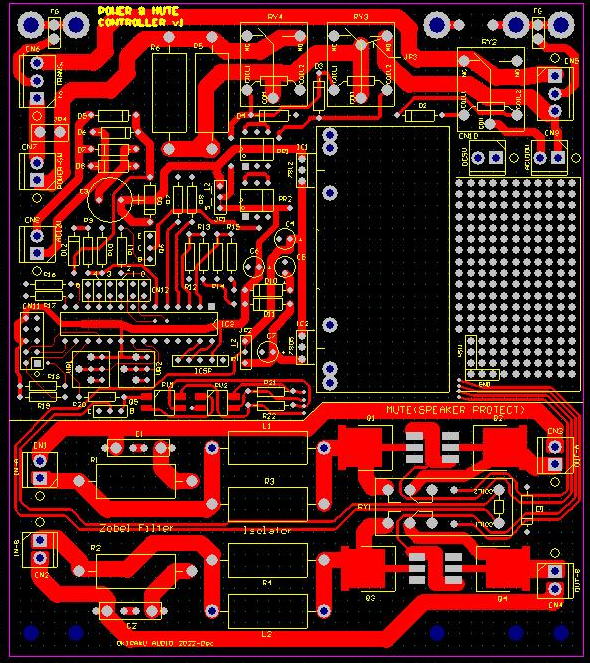

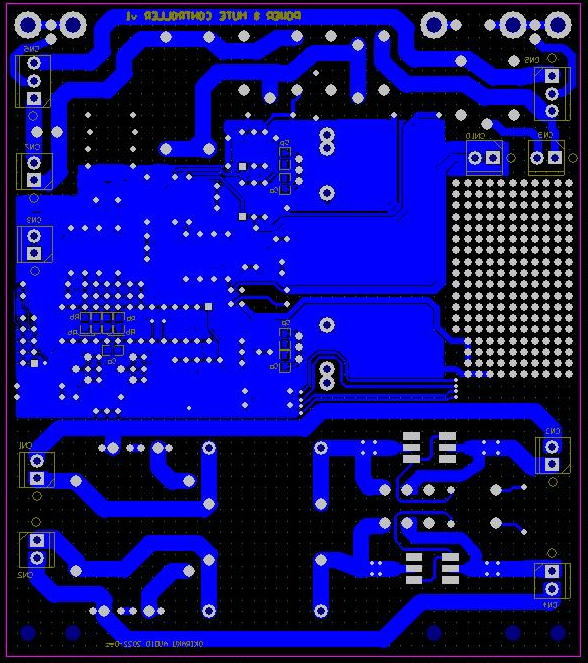

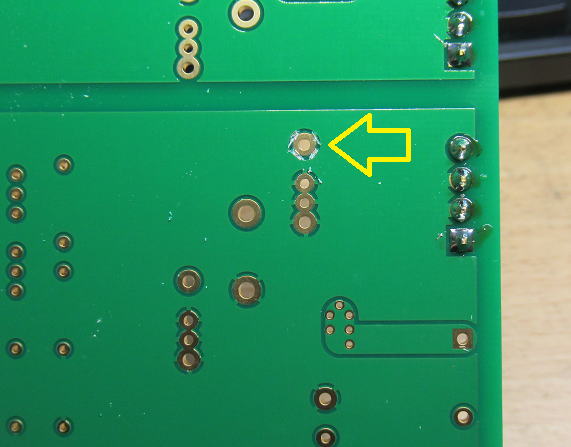

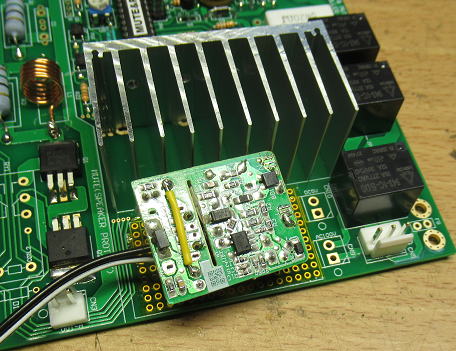

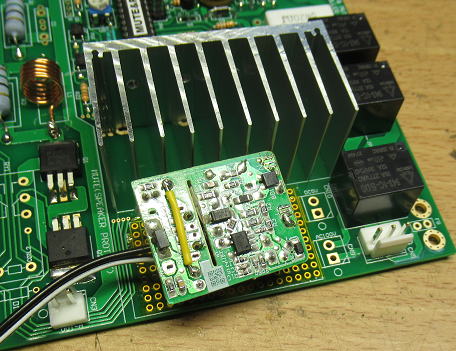

もとに戻って

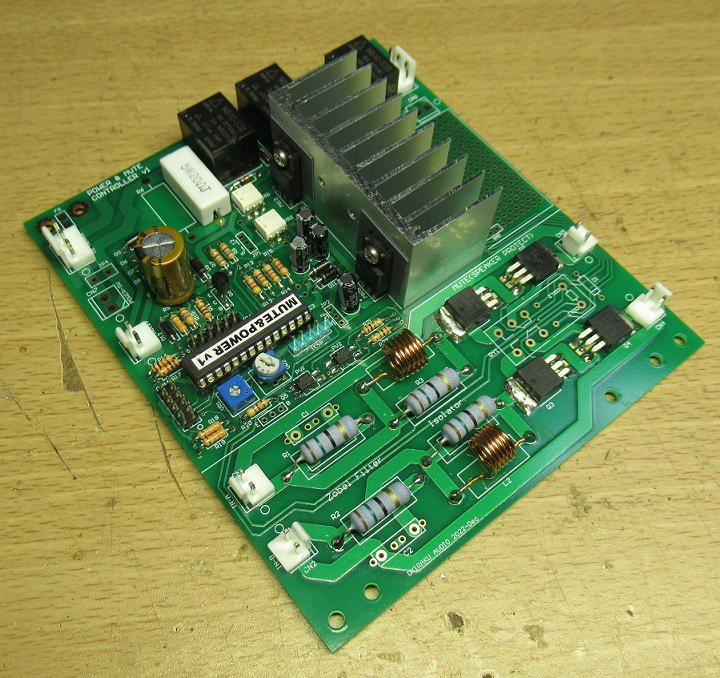

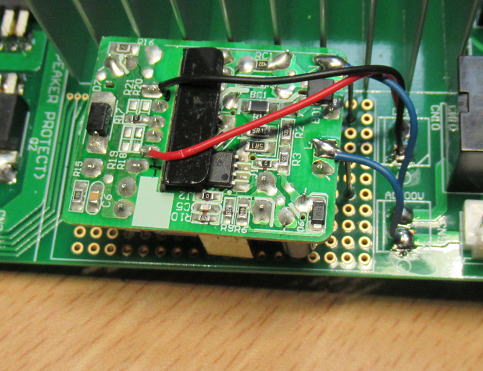

MUTEとラッシュカレント防止の基板のアートワークを書いてみました。

ACラインとスピーカラインは抵抗を下げるために、両面のパターンをひいています。

150mil(3.8mm)幅で70um×2の断面になるから、銅線でいえばφ0.8mm相当です。

近いのは0.75スケアになりますから、許容電流は10Aですから十分でしょう。

部品面のパターンです。

半田面のパターンです。

今回の基板ではコネクタのシルクは両面jに書いています。というのは、この基板は立ててつかうことも

考えているので、そうなると基板の半田面側にコネクタをつける可能性があるためです。

基板サイズをあまり大きくしたくなかったので、結局のところスピーカは1系統だけになってしまいました。

まあ、スピーカ自体の切替は別にリレー基板があるから、そちらにまかせることにしましょう。

パターンに合わせて回路図も書き直しです。

さて、最後はアンプ本体だなあ〜。

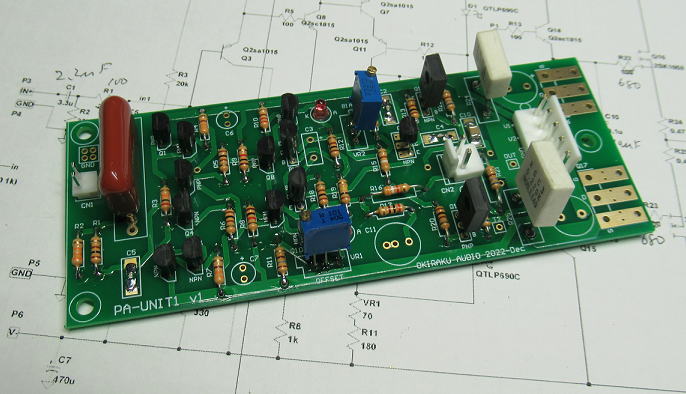

電流帰還アンプを使おう! 2022.12.14

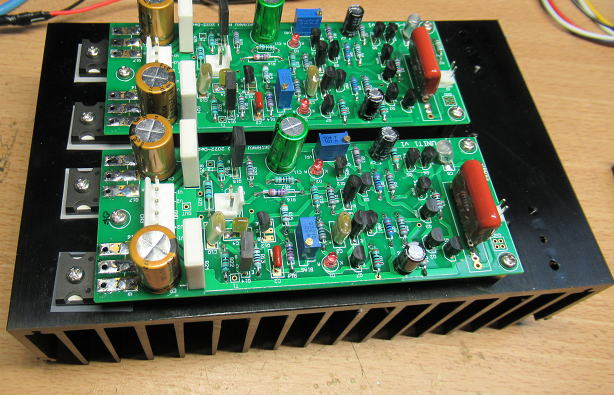

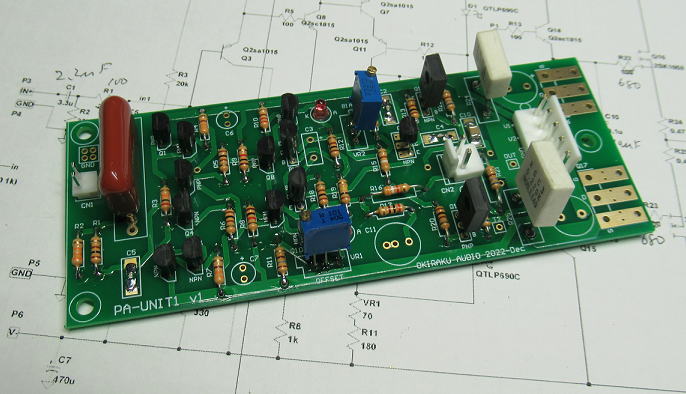

アンプは広帯域な電流帰還アンプをつかいます。いままで何個も作りましたが、高域が伸びてくれるのがいいです。

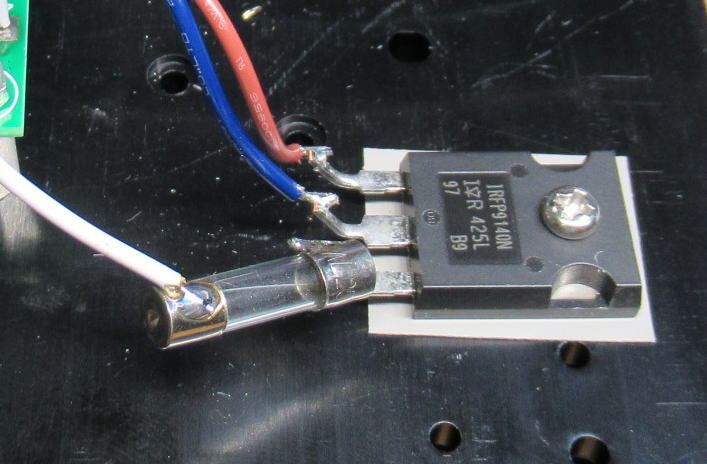

そして出力段はMOSFETを使います。というのもMOSFETを使えばバイアストランジスタとの熱結合も不要なのと、

ドライバが1段で済みます。バイポーラだと電流を流そうとすると、どうしても終段の駆動に2段ダーリトンが必要になってきます。

ただ、心配なのはドライバー段の発熱ってどのくらいなの?というところです。というのも計算上は常にドライバー段には

8mA程度ながれて電圧が35Vくらいかかるので300mWくらいの消費電力です。 放熱板をとりつけなくても大丈夫だろうか?

不要なら本体の放熱板に取り付けるのは終段のMOSFETだけになりますので、基板の幅を小さくすることができます。

これで使おうとしている放熱板(幅120mm)に並べて2ch分を配置することができます。

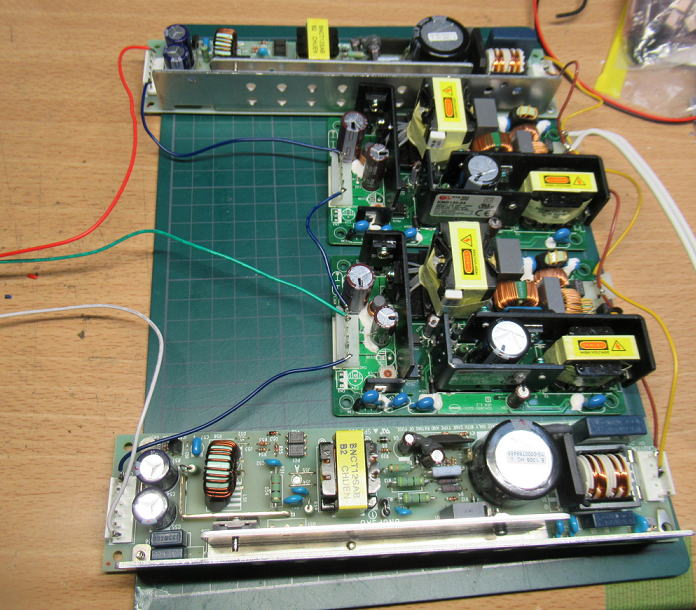

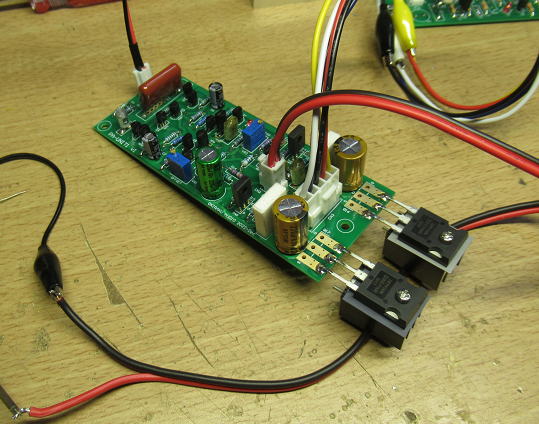

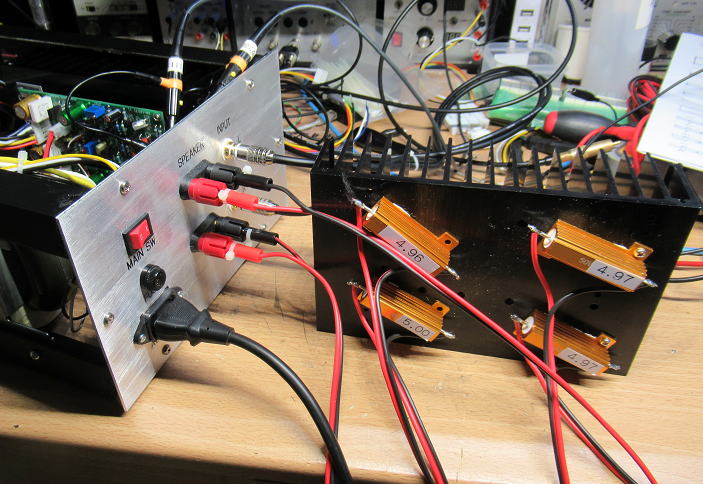

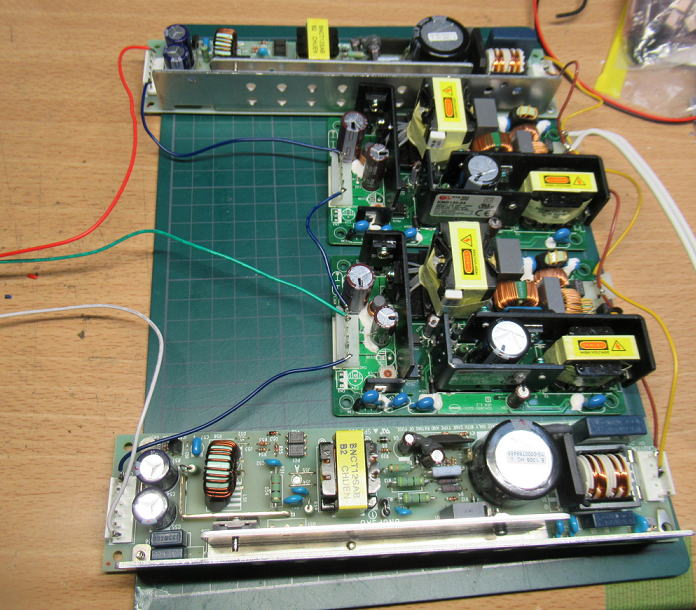

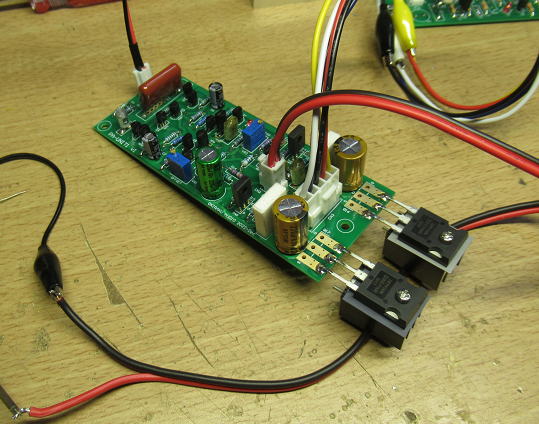

ということで、まずは実験です。電源は正負35V程度は欲しいので、24Vと12Vのスイッチング電源を並べて準備です。

正負35Vの電源をつくるために、24Vの電源2個と12Vの電源を直列に繋いで使用します。

電源の直列接続は絶縁型のスイッチング電源だから出来る技です。実験なのでAC100Vが露出しているので要注意です。

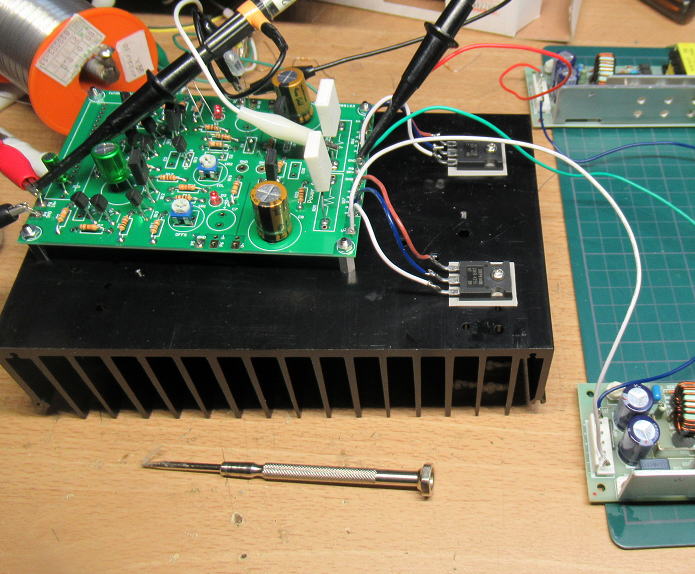

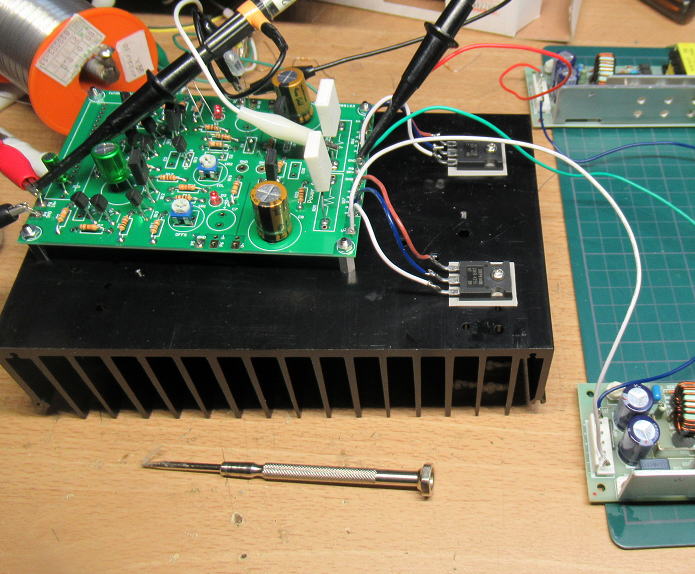

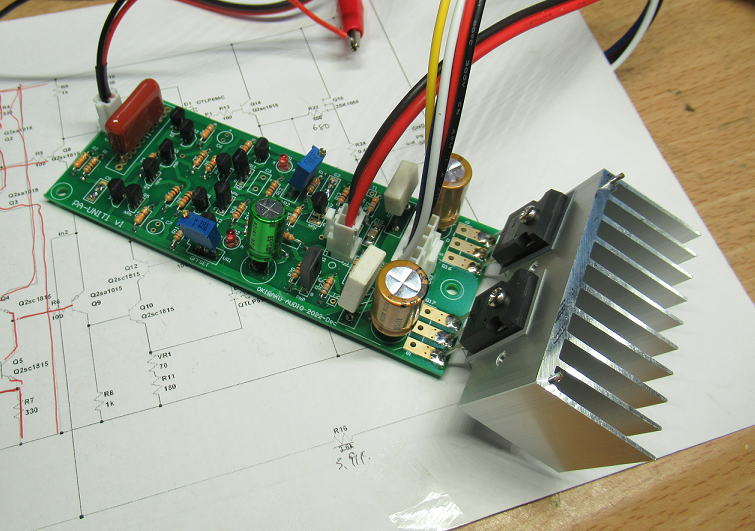

電流帰還アンプを1枚作成して、ドライバ段の発熱状況を確認です。 フル出力で5Ω負荷においてもすこし暖かくなる程度でした。

冬場だからいいかもしれませんが、本体の放熱板に固定する必要までもなさそうです。精神安定的には小さいアルミ片でもつけて

おいた方がいいかもしれないかな〜という程度ですが、そのままでも大丈夫でしょう。

フル出力にするとMOSFETも段々とあったまってきます。で、一番温度が高いのはMOSFETを固定しているステンレスのネジです。

やはりステンレスは熱伝導悪いからなあ〜。できればアルミのネジを使いたいとことですがかなり高いのと、MOSFET自体は十分に

放熱できているのでまあいいっか!

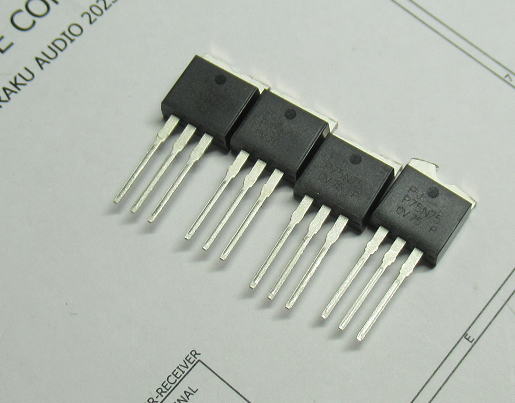

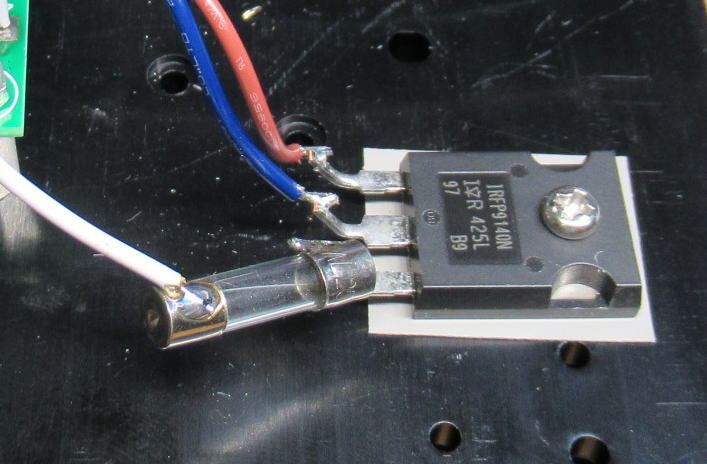

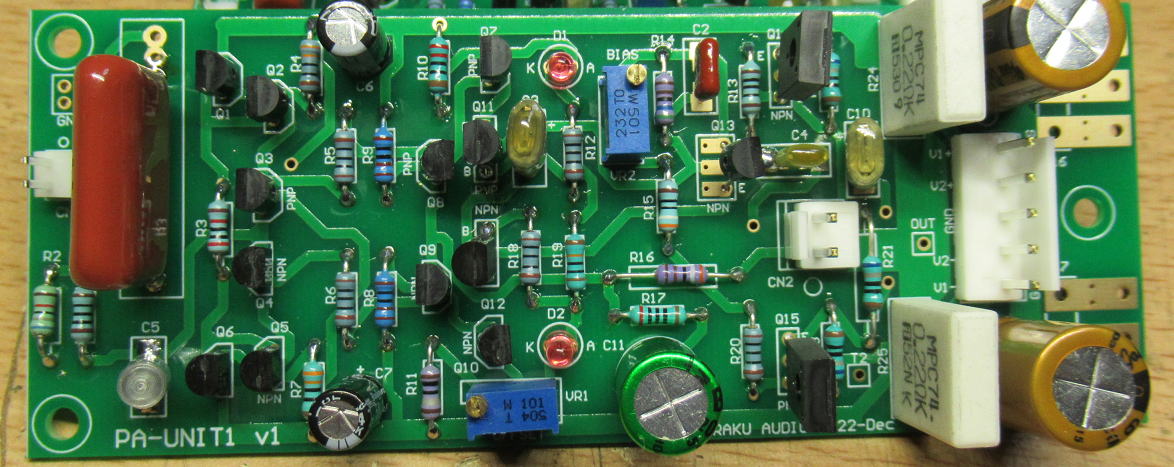

電流帰還アンプを製作してテストです。 ドライバ段ならびに電圧増幅段には耐圧が必要なのでTTC004A、TTA004A

をつかいました。どちらも160V耐圧です。秋月で安価に購入できます。その他は国民的トランジスタ(笑)のC1815/A1015

です。パワトラはMOSFETのIRF140/9140です。

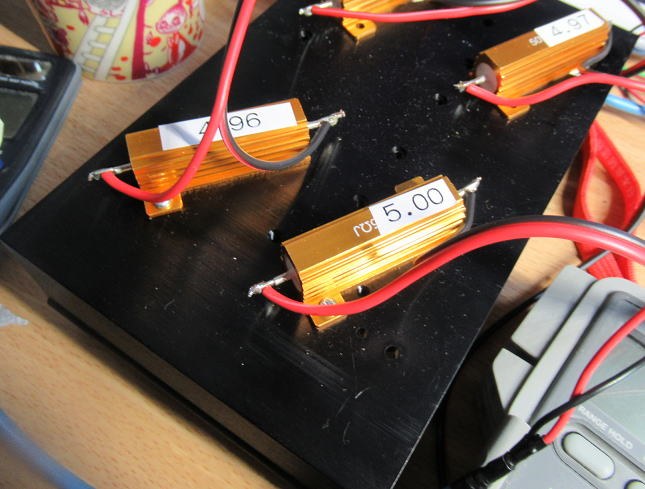

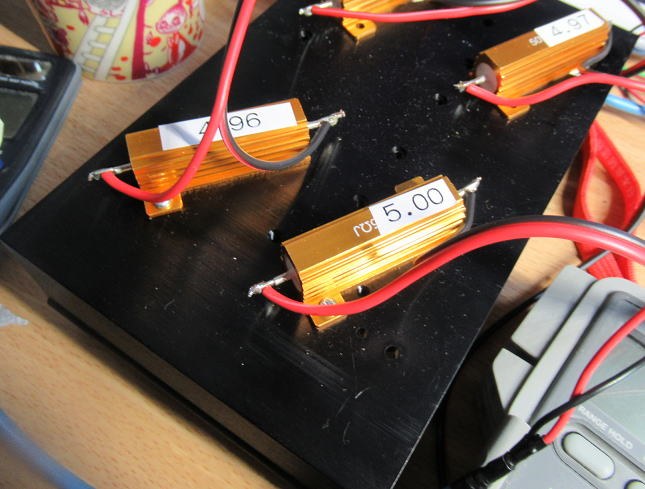

これを負荷にしています。5Ω50Wの抵抗を放熱板に取り付けたものです。

色々と定数をチューニングしているようです.

実験時の失敗

MOSFET死亡(1回目)

最初にバイアス電流を50mA程度に設定して、大振幅の状態で入力の周波数を上げていきます。600kHzを超えたあたりで

波形に歪がでてきたのですが、バイアス電流を増大させると改善します。 そこで、さらに周波数を上げて1MHzあたりで

どんどんバイアス電流を上げていったら・・・・なにも考えずにVRを回していたら、いきなりオシロの波形が消えました。

そのあと、エミッタ抵抗(0.22Ω)がどんどん焦げていき、匂いがでてきます。 なんと、MOSFETが死んでしまいました。

テスターで測定したらMOSFETが短絡破壊していました。おそらく、バイアス電流を上げ過ぎたのかな?

で、MOSFETを交換して再度テスト。

またMOSFET死亡(2回目)

今度はバイアス電流は100mA程度に固定して、どんどん入力周波数を上げていきます。周波数特性をみるのが

目的なので、発振防止用のコンデンサは入れていません(なくても発振しませんでした)。で、周波数が1.3MHzあたりに

差し掛かると振幅が20%くらい膨れ上がります。波形はすこし歪んでいます。 そして、さらに周波数を上げると、

またいきなりオシロの波形が消えました。 おなじくエミッタ抵抗がどんどん加熱していきます。

ひょっとして、一気に発振する周波数領域に入ってMOSFETがぶっ飛んだのかな?

ということで、位相補償要のコンデンサを追加し、MOSFETを再度交換です。

またまたMOSFET死亡(3回目)

こんどは大丈夫と思って、大振幅のままどんどん周波数を上げていきますが、同じく1MHzを超えたあたりで

MOSFETが飛んでしまいました. 何が起こっているの?????

もう!!MOSFETの交換は簡単だけど、只じゃないんだぞ!←(自分に怒っている)

MOSFETを飛ばさないようFUSEも入れました.

原因判明!

で、今度は振幅を絞った状態で各部位の電圧を測定しながら周波数をあげていきます.

そうして原因がわかりました. MOSFETにかかるバイアス電圧は大振幅で高周波数領域になると増大

していきます. あるところで100kHz増えると一気に1Vくらい上昇するので、そりゃMOSFETに過電流が

流れてしまいます. そうなったら一気にお陀仏だわ.

原因はMOSFETのゲート容量が大きいので、周波数が高くなるとMOSFETに流れ込む電流の変化で

電圧も変ってしまうと思われます. バイアスを発生させるバイポーラトランジスタの発生電圧は変りませんが、

2個のMOSFETのゲート間電圧だけが変っていきます.

この現状は、いわゆる発振というものではないので完全に入力信号に依存するようです.

オーディオ帯域なら問題ないのですが、1MHzとかの領域になると色々と気をつけないといけないようですね.

ということで、対策としてゲートに接続している抵抗値を100Ω→680Ωに変更です. もっと大きな値でも

いいでしょう. さらにゲートにGNDに向けて小容量のコンデンサでも追加するのもいいかもです.

さらに追加すると入力のところにカットオフ数100kHz程度でLPFを構成しておくと、より安全でしょう.

さて、一応回路もほぼフィックスしたので基板のアートワークにかかりましょう.

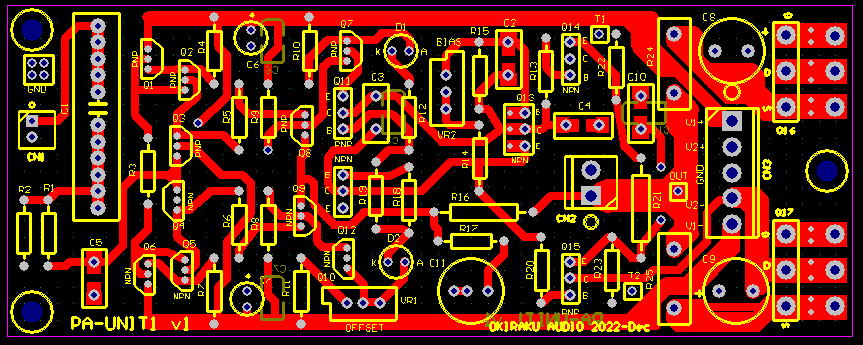

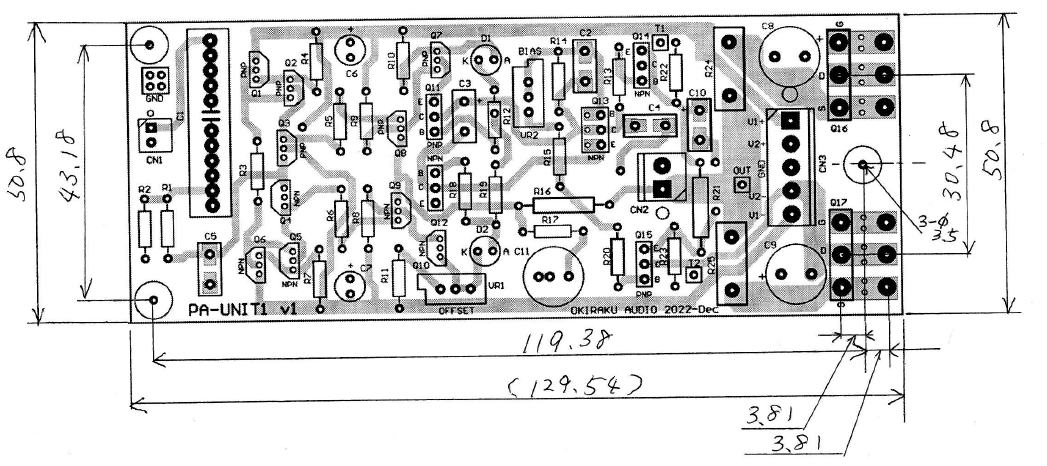

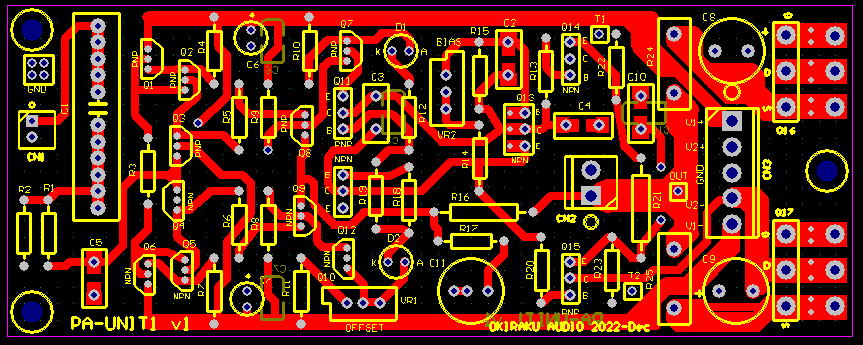

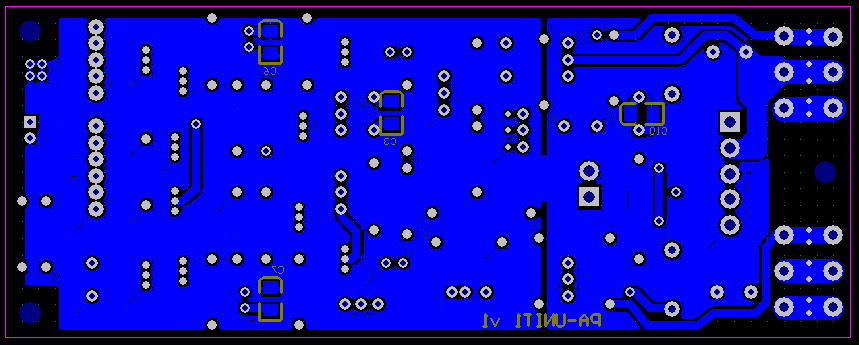

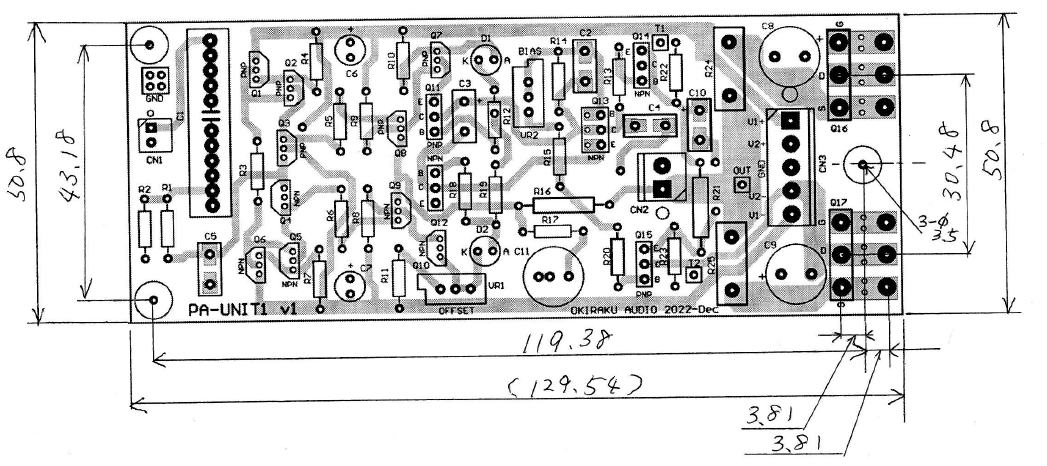

こんな感じ? 2022.12.19

幅50mmの基板としてみました。 エミッタ抵抗は小型のMPC74(5W)を使います。

終段のトランジスタは水平・垂直のどちらにも取り付けられるように穴の位置を2箇所設けています。

いままでの基板ともっとも違う点は、配線の取り出しをコネクタのみにしています。

いわゆるVH型とNH型のコネクタをつかいます。 電源とスピーカ出力は容量の大きいVH、入力は小型のNHをつかいます。

コネクタの製作に手間がかかりますが、基板の中ほどから配線できるのでパターン長を短くすることができますし、

基板も小さくできます。 なにより、ケースに納めるときの配線がものすごく簡単になりますし、メンテも楽ですからね。

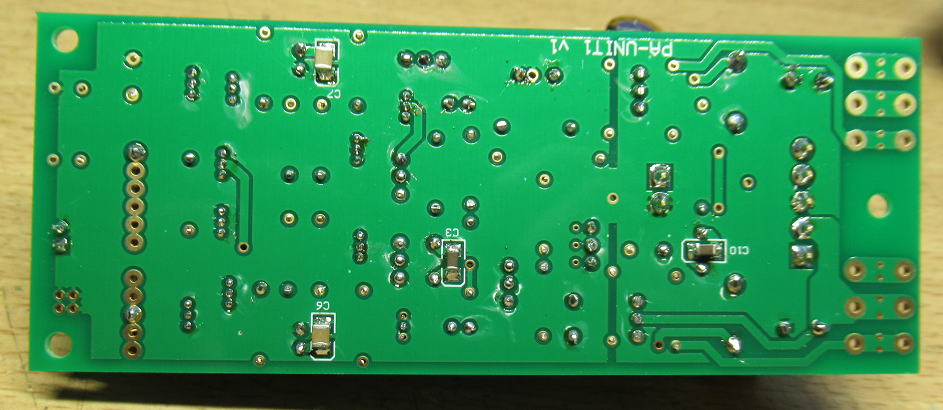

部品面。

半田面。

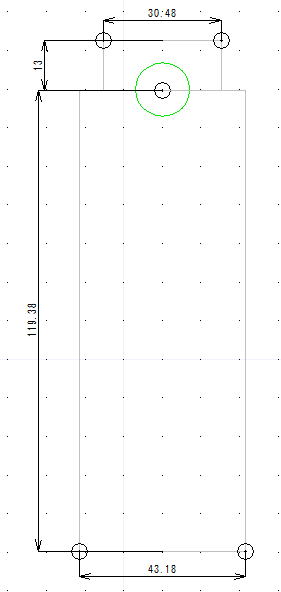

あ、ネジ穴の位置を確認しておかなくっちゃ!

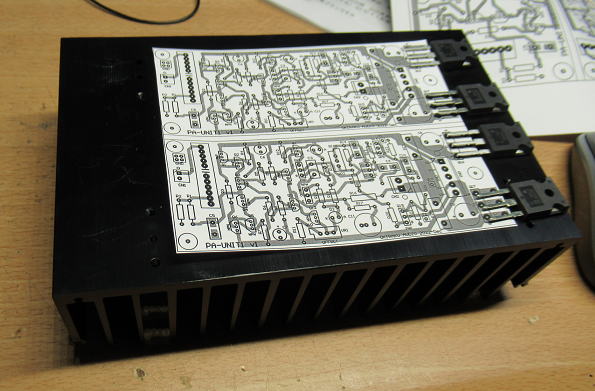

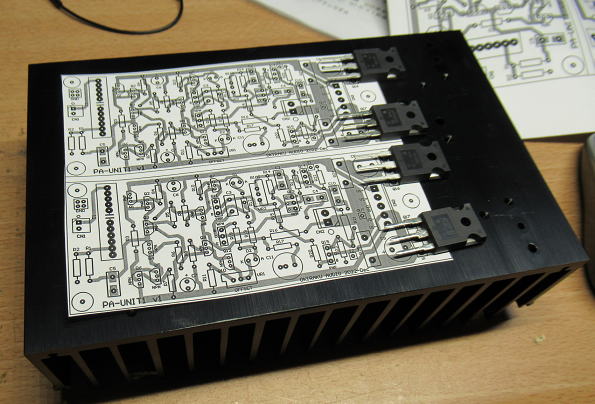

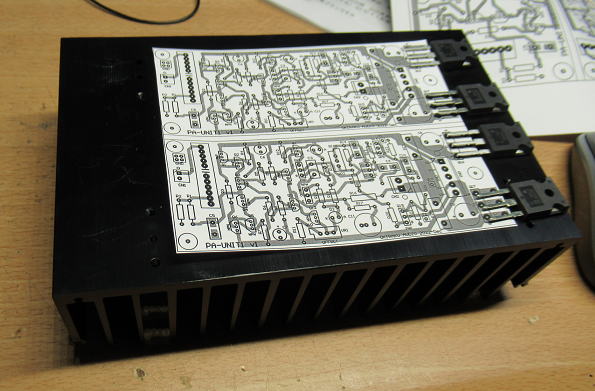

実寸大で確認 2022.12.19

一度パターンを確認してミス修正と、部品間の干渉チェックです。

そして、実寸大で印刷してみて、放熱板への配置の確認です。

なんせ、放熱板にはかなり穴が加工されているので、その穴にかからないように配置ができなければ

いけません。ということで色々とトライです。

これはちょっと端過ぎるかな?

この位置くらいがいいかな? というか、あまり選択肢はありませんが・・・・。

さて、これで基板類は一応設計完了です。

さっそく製作にかかりたいところですが、今発注してもどうせ出来上がりは年明けだから、

年内にもうすこしよく確認した上で、年明けにすぐにデータを提出できるようにしましょう!

ああ〜明日からしばらく出張だなあ〜。

最終確認! 2023.1.8

連休明けに、基板屋さんに発注しようと思うので最終確認です。

まずは、回路図から清書しておきます。それにしても、ほぼ1か月ぶりの作業なのでかなり忘れています。

最終確認といっても、大丈夫かな〜。

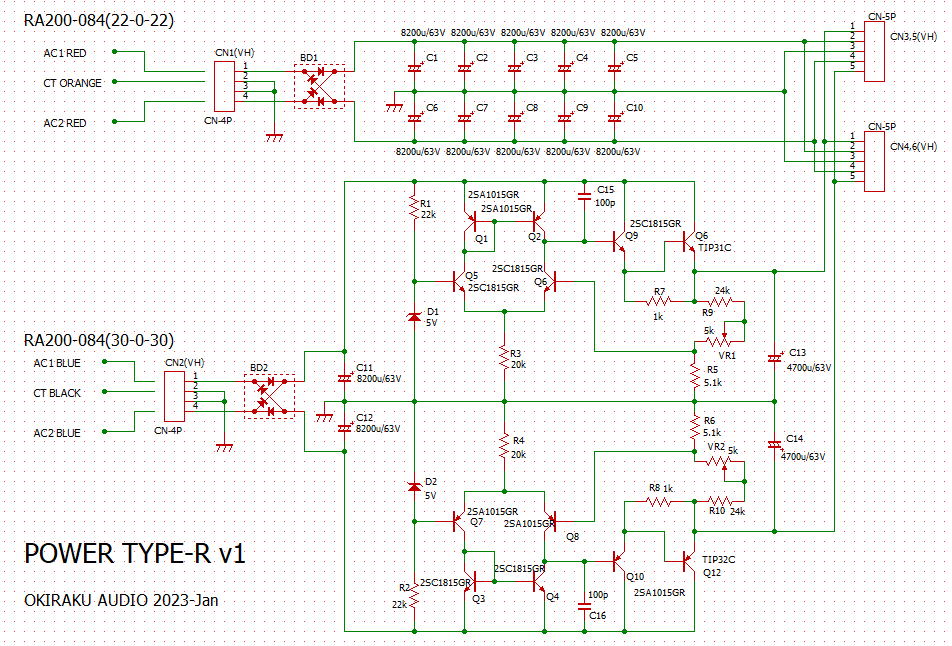

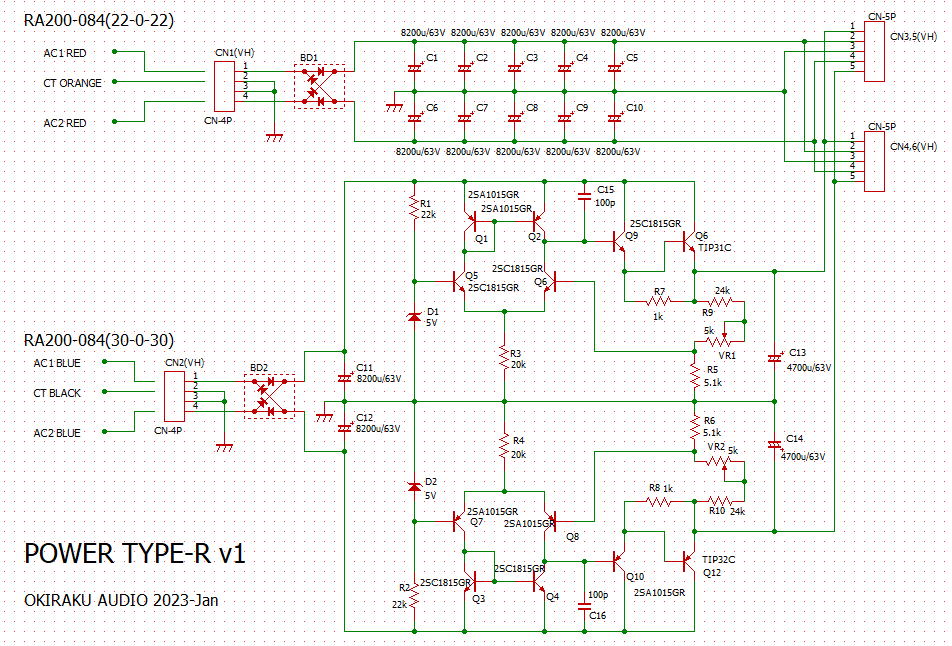

電源部の回路です。これはさほどややこしくありません。

電源制御のMUTETE制御部です。 回路は複雑ではありませんが、動作をイメージして抜けがないかをチェックです。

リレーの動作電圧は?

電源制御のパワーリレーは5V動作品を使います。しかし、実際には電源電圧が5Vであっても、1個ダイオードを通過するので

4.4V程度に低下してしまいます。リレーの感動電圧はデータシートをみると3.5Vとなっていますが、念のため実物でチェックしてみました。

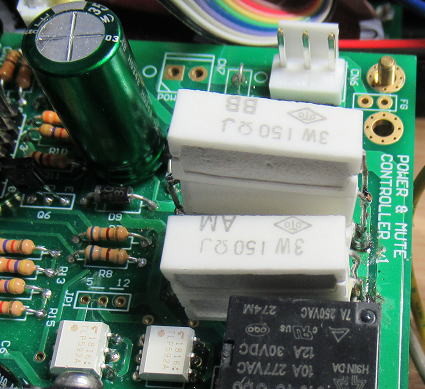

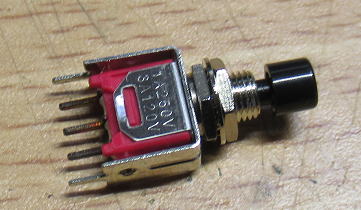

パワーリレーはこれを使う予定です。

結果としては、感動電圧は2.5Vとかなり低いでです。また、OFF時の電圧も0.7Vでした。

リレーの駆動にはトランジスタだと電圧降下が気になるので、フォトリレーを使う予定でしたが、

この電圧ならトランジスタでもいいかもしれません。でも、あまり部品のオーバスペックに依存した

設計はやめておいた方が無難ですね。

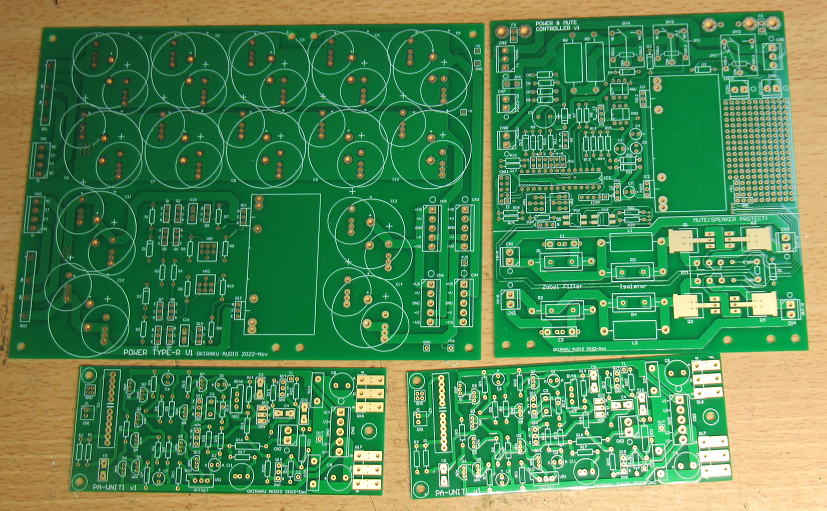

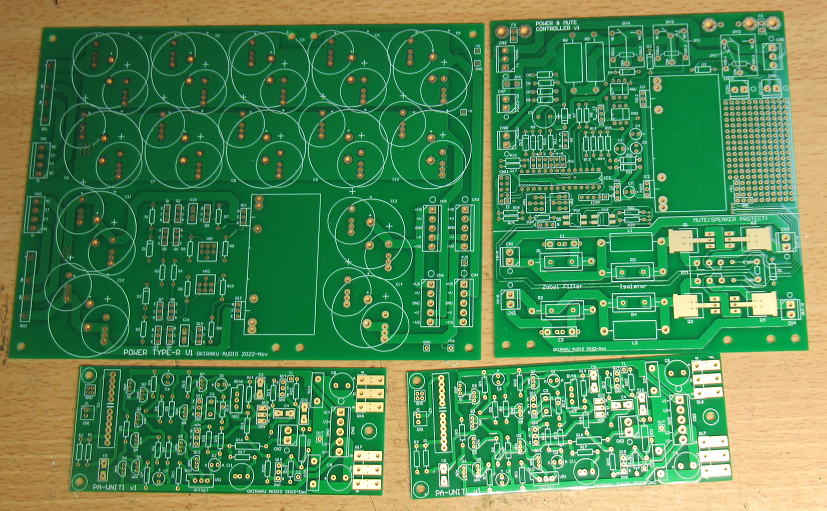

基板到着 2023.1.19

基板到着です. 電源基板は結構大きい感じです.

必要な基板類ができてきました.

実装開始! 2023.1.20

まずはデカい基板が部品もすくなそうなので夜の夜長には最適です.

まずはVHのコネクタから取り付けです.

大丈夫だとは思うけど、電源基板ってショートがあると怖いのですよね〜.

案外、シンプルな基板ほど間違えたりします. 念のため電源ラインのショートだけは調べておきましょう!

この時点で見つかれば、まだ直せますが、コンデンサを実装したら手がだせません.

ということで、テスターを用意して調べます.

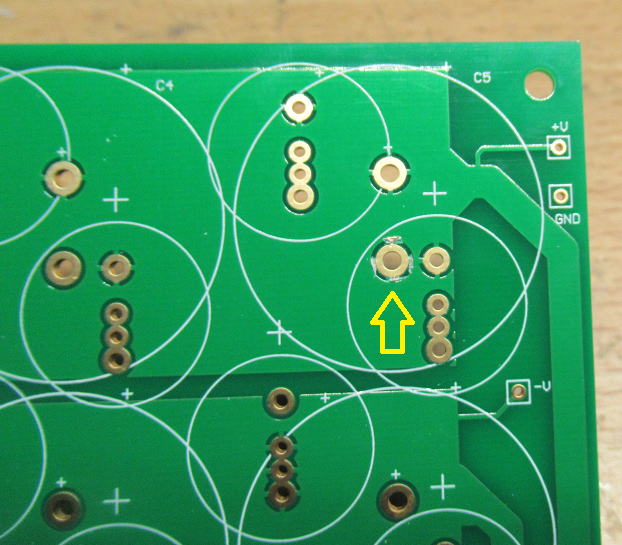

ピー!ピ−!

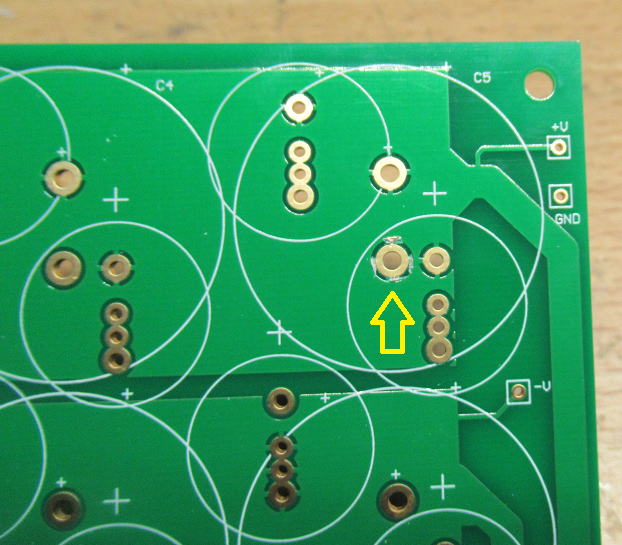

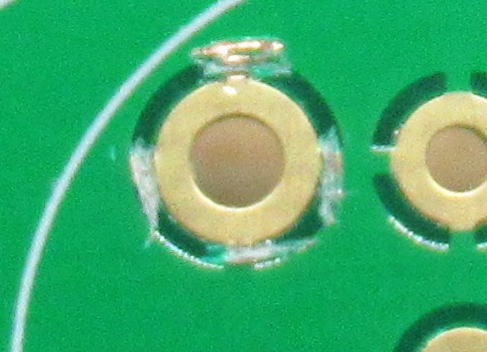

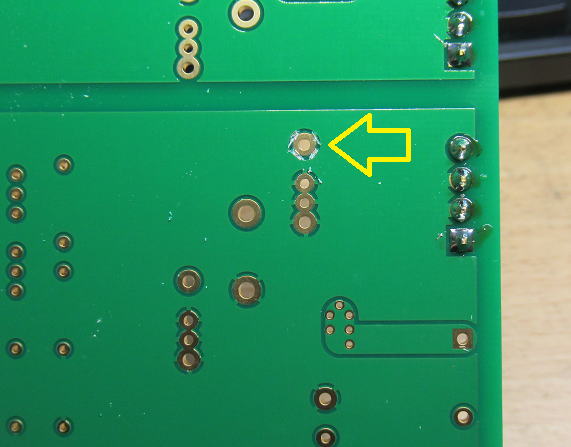

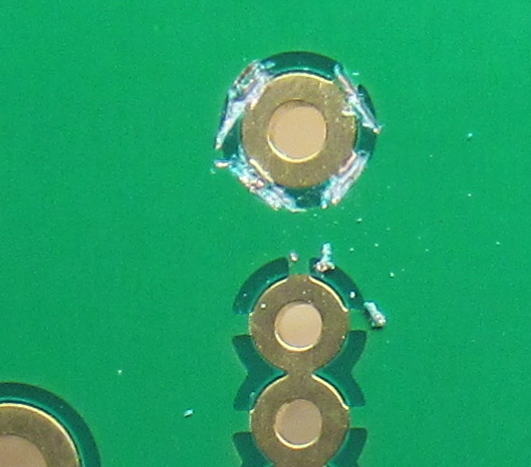

あ〜なんてこった. 2箇所もショートの箇所がありました. まあ、サーマルパターンのところなので、

ランド回りをチョイチョイと切断です. いま気付いて良かったです.

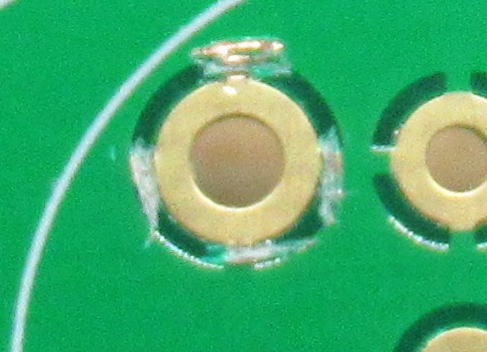

1つ目はC5のマイナス極のランド周辺です.

カッターをつかってランドへのサーマルパタンを削除です.

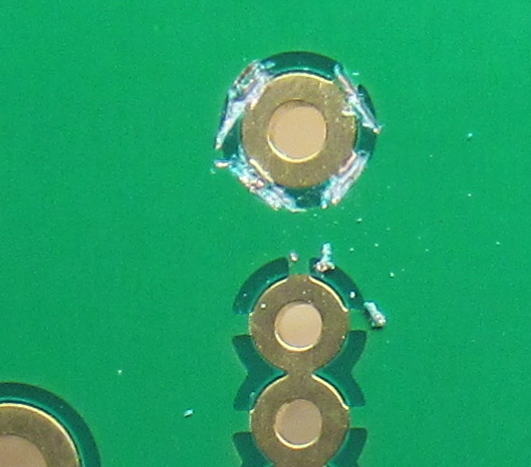

2つ目はC12の半田面のこのランドです.

こちらも周囲の4箇所を切断です.

これで大丈夫なはずです. まあ、他のミスはでてくるかもしれませんが---.

とりあえず気にせず部品を実装していきましょう!

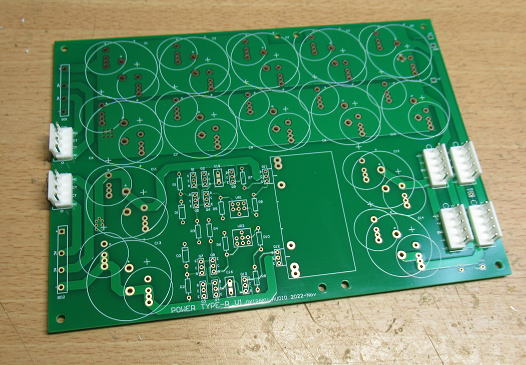

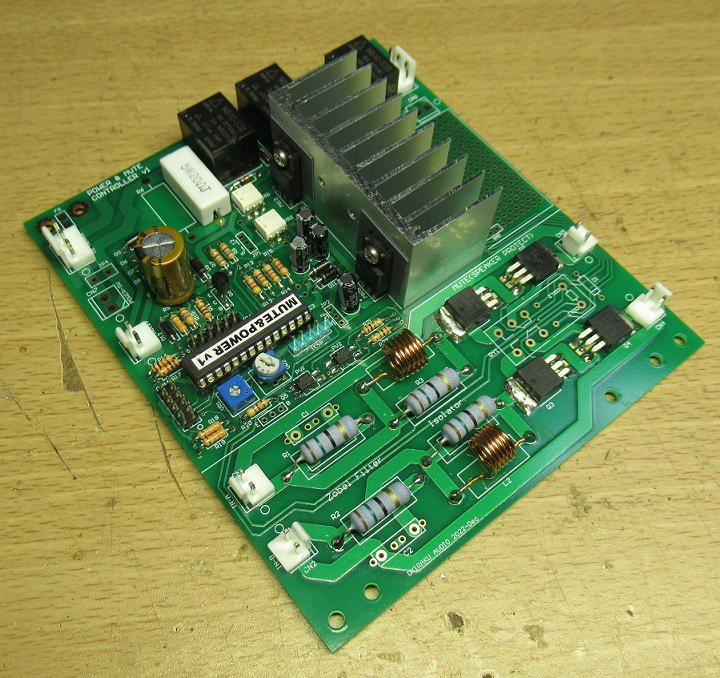

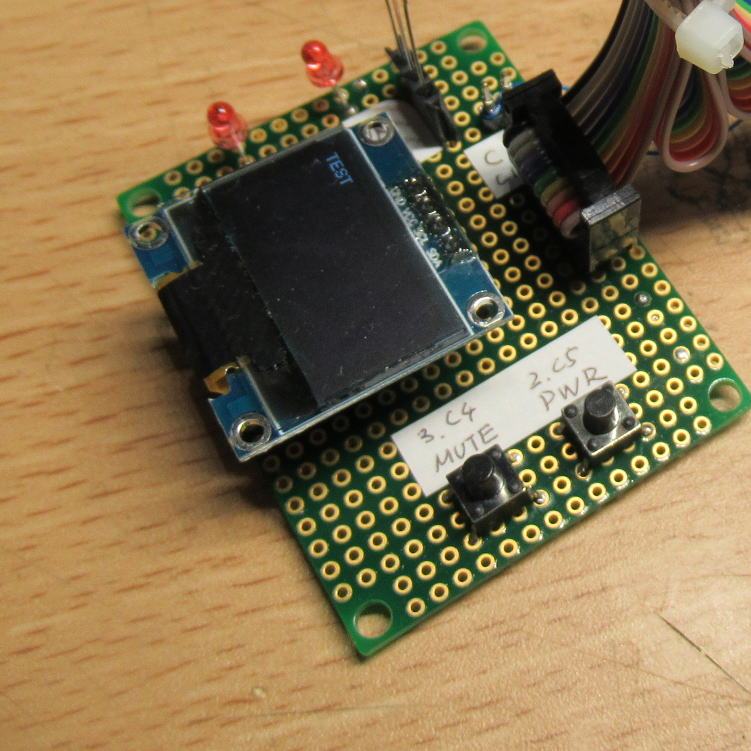

とりあえず完成!

ブロックコンデンサの半田付けを行うと、φ0.6mmの半田が飛ぶようになくなっていきます.

でも、結構半田付け楽しい〜.

φ35のブロックコンデンサが10個も搭載されると結構迫力があります.

次はMUTE&POWERコントローラです

こちらも、一気に組み立てです.

一気に組み立てました.

MOSFETはいわゆる表面実装タイプのものがあれば良かったのですが、手持ちにTO-220のものがあったので、

ネジ穴の部分をニッパで切ってつかいました. 銅板(あるいはその合金)のようなので、意外と柔らかいです.

MOSFETは低On抵抗で安いMOSFETを選んで、ネジ穴の分をニッパで削り取ってつかいました.

さて動かすためにはトランスを用意しなくっちゃ!

トランス製作 2023.1.24

今回のアンプの検討のためにも、以前に作成したRA200トランスを再度製作しています(あわせて再リリース中です)。

基板間の配線はコネクタを使う予定ですので、まずはトランスの配線にコネクタを取り付けです。

トランスの配線にコネクタを取り付けです。VHコネクタです。

5VのACアダプタが搭載される部分には念のため絶縁テープを張っておきましょう。

サイズ的にはちょうどいいでしょう。

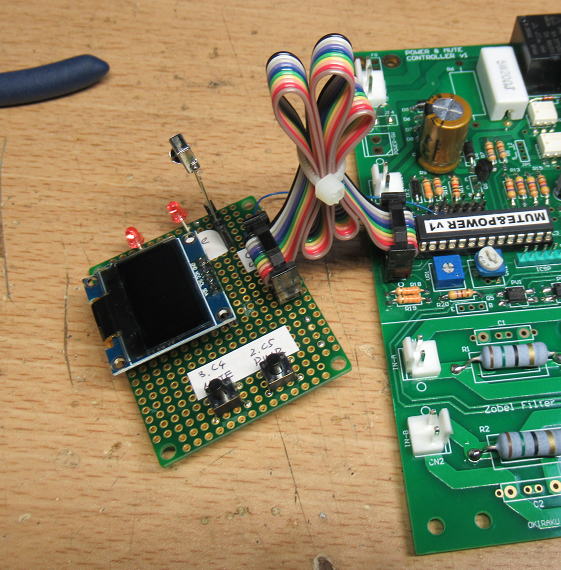

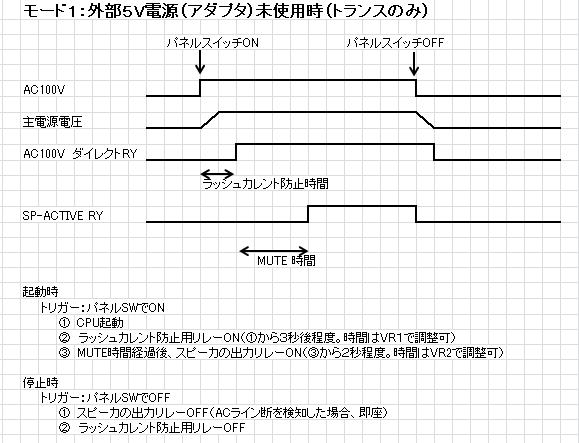

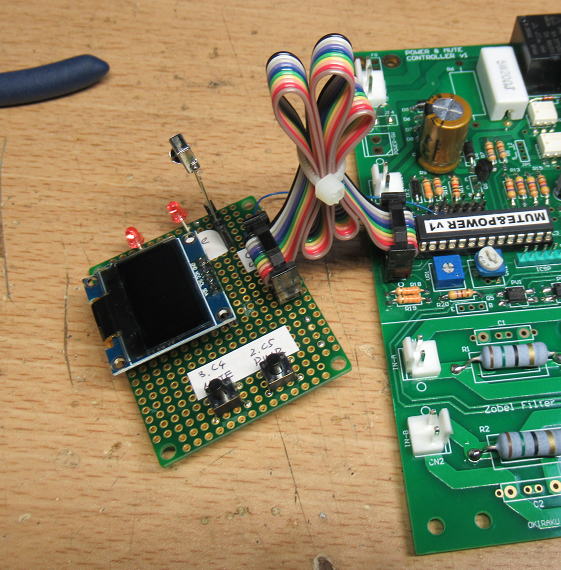

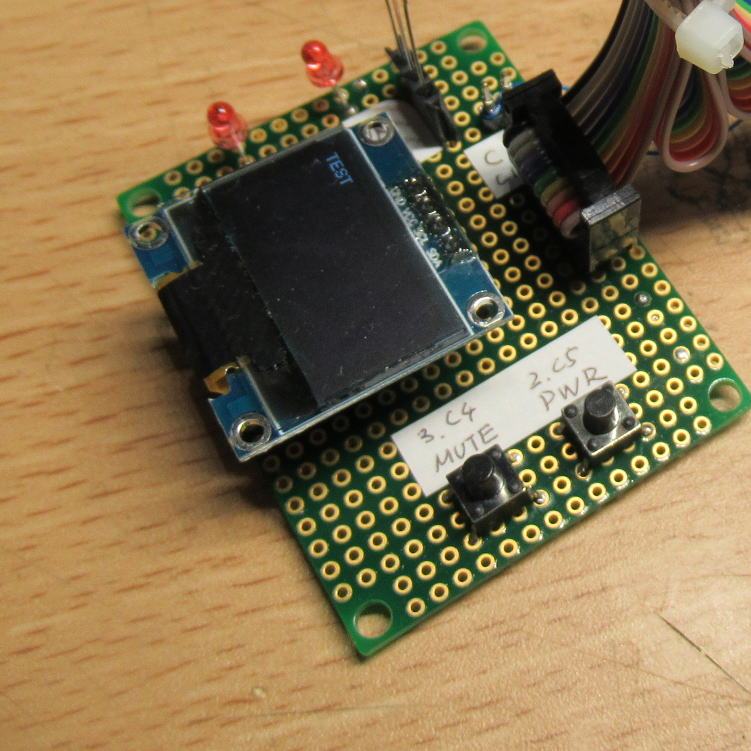

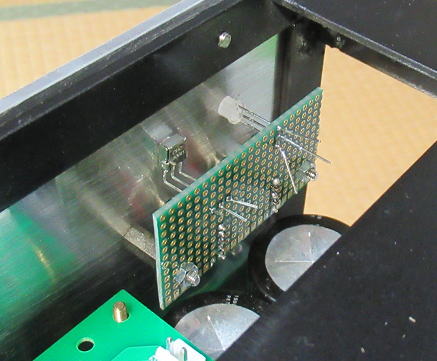

操作用とデバッグ用のIO作成

電源生後基板だけに、I/Oはほとんどありません。その割に、電圧監視などの機能が多いため

ソフト開発には変数表示などができないと不安になります。ということで、テンポラリーですが

モニター画面も取り付けました。これで20x8文字程度の情報が表示できます。

ソフト開発用に必要なI/Oを取り付けです。 変数表示様にテンポラリーにモニター画面も取り付けました。

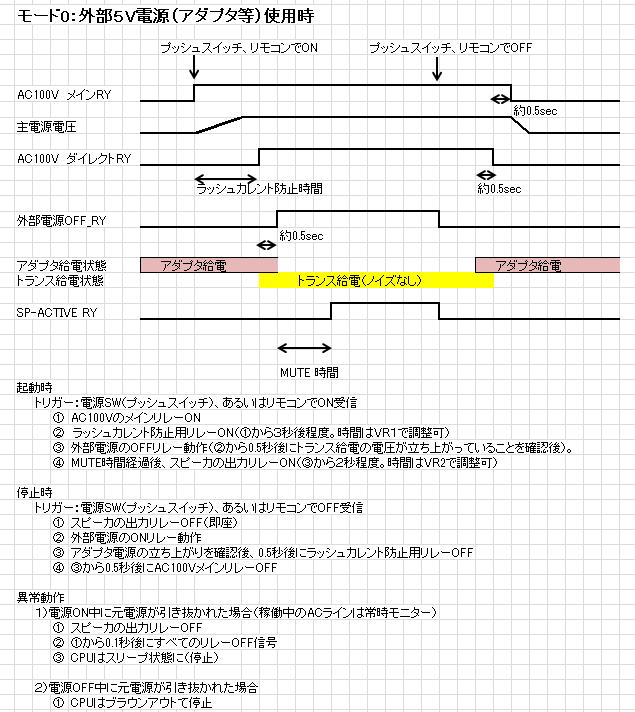

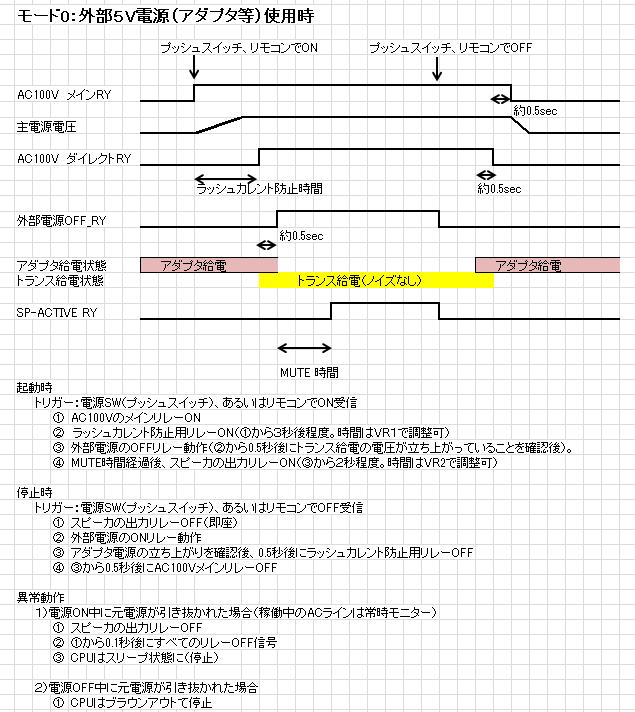

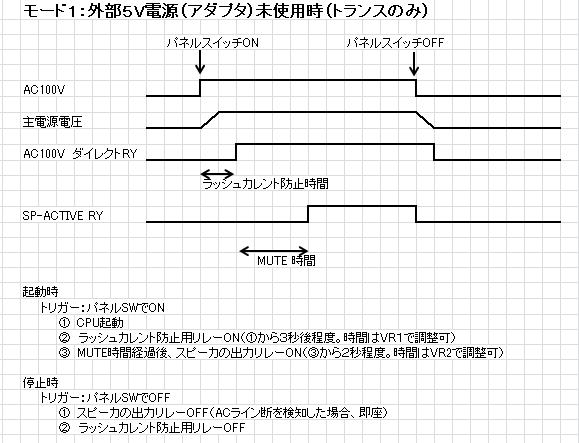

動作シーケンスの確認(備忘録)

#このあたりはソフト作成時の備忘録みたいなものです。

この基板の制御は大きくわけて2つあって、

モード0は外部5V電源を使用するので、待機電力が発生してしまいますが、電源のON/OFFもふくめて

リモコンで操作が可能です。また電源スイッチもタクトスイッチなどで操作ができます。この場合の制御は

CPUが常に動いている状態、すなわちCPUへの電力が常に保てるように行います。

モード1は外部5V電源を使わないパターンです。 パネルスイッチで電源投入後にCPUが動き出して、

各種制御を行っていますが、肝心なのは電源OFFの検知です。この検知にはトランスの生出力(整流前)

を常に監視して、交流波形の消失で判断します。遅れ時間は最大で約20ms程度発生しますが、

大抵はコンデンサ容量があるので、CPUがシャットダウンをする余裕はあるでしょう。

反対に余裕が無ければ、MUTEリレー等はアンプの電源電圧が十分に保った状態のうちに

切れることになります(通常のアンプは電源を切っても数秒は音が出続ける)。

ソフトを組んでいきましょう! 2023.2.3

まずはチェック用につけた基板の動作から確認です.

基板に取り付けたOLEDからの動作確認中です.

LED表示を定義 2023.2.4

ソフトを作成中ですが、動作状態が色々とあってそれをどう表現しようか悩みます。

一つは電源のパイロットLED。 電源がONされれば点灯すればいいのだけど、

それだけでは装置自体は通電されているけど、電源OFF状態の場合が

わかりません。すなわちLEDが消えていたら、電源OFFなのか、コンセントが抜かれて

いるかの状態が判らないということです。

コンセントが挿されたら暗く点灯して、電源ONで明るく点灯という手もあるけど、

周囲の明るさでが変ったら、明るいか暗いかなんかわかりずらいだろうな〜。

ここは、LEDは2個使えるようになっているので、1個をコンセント差し込まれた場合の表示、

もう1個を電源ONされた場合の表示にしましょう。 この場合、LEDの穴が2個必要になりますが、

2色LEDを使えば1個で済みます。

コンセントが差し込まれたら赤色が点灯し、電源ONで青色に変るようにしたらいい感じかもです。

色の組み合わせは好みですけれどね。

| 状態 |

|

LED1

(例えば青) |

LED2

(例えば赤色) |

|

| 停止 |

コンセント抜いた状態 |

消灯 |

消灯 |

電源喪失中なので光れません |

| 待機 |

コンセントは挿した状態。

電源はOFF状態。 |

消灯 |

点灯 |

赤く光って、通電中を表示 |

| 起動中 |

電源ONされて、内部が所定

の電圧になるように準備 |

早く点滅 |

消灯 |

10Hzくらいで点滅 |

| 起動&MUTE状態 |

稼働中。MUTE中 |

ゆっくり点滅 |

消灯 |

2Hzくらいで点滅 |

| 起動&MUTE解除 |

稼働中。MUTE解除 |

点灯 |

消灯 |

|

| 異常発生 |

例えば電源ONしても所定の

電圧に達しない場合など |

短く点滅 |

消灯 |

2Hzくらいで短く点滅

(点灯DUTY=10%) |

ついでにスイッチ動作も定義

スイッチも2個使うことを考えています。といっても、こちらも2個も穴を空けるのはデザイン的にもよろしくない場合があるので、

1個だけでも操作できるようにしておきましょう。 もっとも、リモコンを使えばパネルのスイッチも不要になるのでスッキリするかもです。

| スイッチ |

状態 |

|

|

POWER

SWITCH |

待機中 |

PUSH(押)で起動開始。

|

|

| 稼働中 |

PUSH(押)でMUTEおよびMUTE解除のトグル動作。

長押し(3秒以上)で電源OFFし、待機へ移行。 |

|

MUTE

SWITCH |

稼働中 |

PUSH(押)でMUTEおよびMUTE解除のトグル動作 |

|

さらにジャンパーポストも定義

基板上には6つのジャンパーポストがあるので、その使い方も定義です。

まずは定義は2つだけです。必要な機能の選択があれば、、都度追加しましょう。

| JP6 |

設定 |

開放 |

短絡 |

| 0 |

動作モード |

待機電力は未使用。電源ON/OFは

パネルの(トグル)パワースイッチを使用。 |

待機電力を使用。電源ON/OFFは

パネルのプッシュスイッチあるいはリモコンを使用。 |

| 1 |

リモコン |

リモコンは不使用 |

リモコン使用(受光器は必須)。

なお、最初に受光器が反応したときは学習モードへ。

(電源ON/OFF、MUTE-ON/OFFの4キー) |

| 2 |

リモコン学習 |

通常動作時 |

電源投入後にリモコンの学習モードへ。

学習終了後は一旦スリープ。通常動作に戻るには、このジャンパーを

開放にしたのち、再度電源を投入。 |

| 3 |

予約 |

|

|

| 4 |

予約 |

デバッグ用に使用 |

|

| 5 |

予約 |

デバッグ用に使用 |

|

起動時のMUTEはどうする?

電源を入れたときのMUTEの初期状態をどうしようか?

起動時はとりあえずMUTE状態にしておいて、スイッチを押してMUTE解除にするのが安全かとも考えましたが、

スイッチ操作が面倒です。 もう、いきなり起動したら音出しにしてもいいのかな〜とも考えます。

そのためジャンパー設定で電源ON時にMUTE状態にするか、MUTE解除状態にするかを選択できるようにしようか

とも考えましたが、変更の度にジャンパーを変えるのは現実的ではありません。

ということで、電源OFF時の状態を引き継ぐことにしましょう。

すなわち、MUTE解除状態で電源OFFした場合は、次回電源ONしたときもMUTE解除状態でスタート。

MUTE状態で電源OFFした場合は、次回電源ONしたときもMUTE状態でスタート。

これで、いいでしょう。なお、初回の電源投入時はMUTE解除状態で起動としましょう。

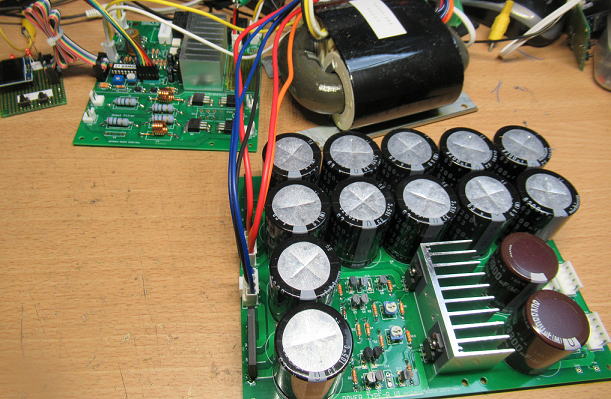

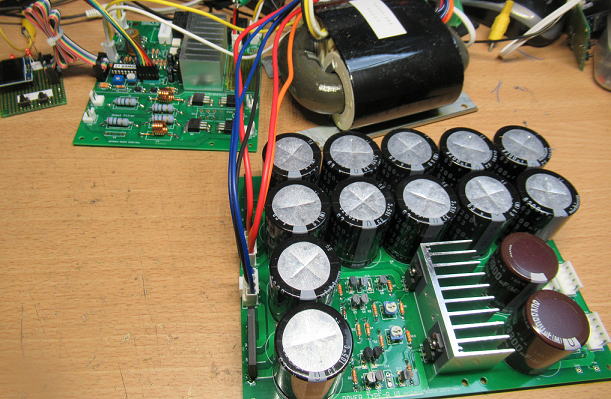

ソフトは途中だけどk 2027.2.11

ソフトは途中だけど、ラッシュカレント防止機能は動いているので、電源基板側の動作確認もしたいので

トランスを接続して動かしました.

なにか間違えたら火を吹きかねないのでACラインには2Aのヒューズを入れています.

もしラッシュカレン防止機能が無ければ一発で溶けてしまいそうな容量にしています.

電源基板も動かしてみましょう.

こちらはとくに問題ないようです.

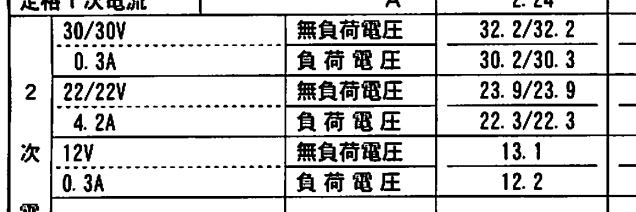

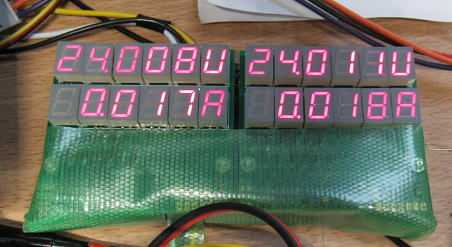

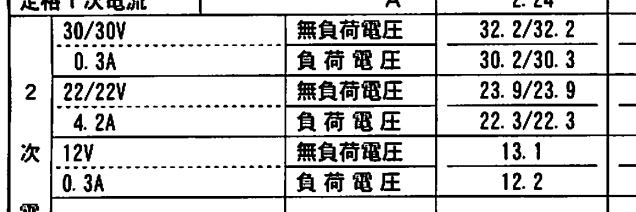

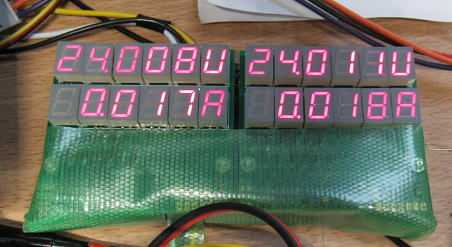

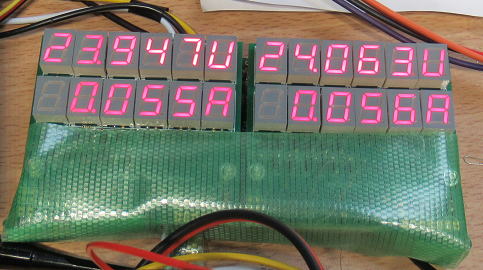

トランスの出力電圧は下表のようになっていて、無負荷だと32.3Vと23.9Vです.

ダイオードの電圧降下0.6Vを考慮して1.41倍すると、整流後はそれぞれ44.8V、32.9V

くらいになるはずです.

厳密には電圧増幅段は定電圧回路になっているので数mAは消費するでしょうから、

無負荷とはいえませんがほぼカタログ値の値となっていることを確認です.

定電圧回路については出力電圧はとりあえず32Vに設定です.

RA200-084トランスの2次出力電圧です.

実測ではそれぞれ43.7V、32.45Vでした. ほぼカタログ値通りです.

定電圧回路の電圧はとりあえず32Vに設定しました.

怖いので

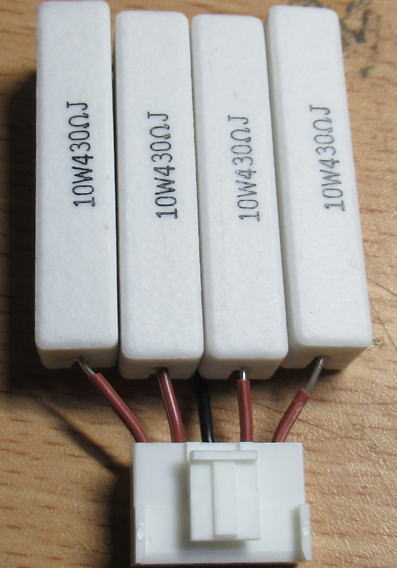

電源回路にはトータル 100 000uF程度のコンデンサが搭載されているので、

一度通電するとかなりのエネルギーをため込みます. 定電圧回路については

わずかですが電流が流れますから徐々に電圧は低下しますが、電力段の電源部分の

負荷は繋がっていませんから、エネルギーは減りません.

誤ってショートでもさせようものなら、目も当てられない(おそらく端子なんかは簡単に溶断する)

ので、通電後には電荷を放出できるように抵抗負荷を取り付けておきます.

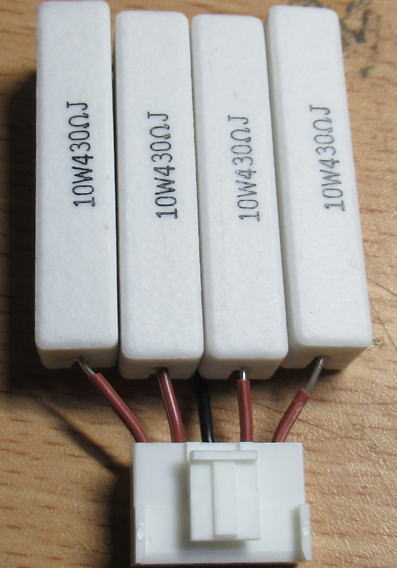

電荷放出用の抵抗です.

通電したら、コンデンサのチャージを抜いておきます.

アンプ部も作っていきましょう 2023.2.14

電源基板も動作確認できましたので、最後にアンプ基板も作って行きましょう。

まずは定数の調整もするかもしれないので、まずは試作の位置づけです。

そのため、VRなどはあとで再利用を考えて取り付けています。

抵抗も炭素被膜だったりしますが精度5%ですから問題ないでしょう。

金属被膜の方がノイズは少ないので、本ちゃんは変更でしょうね。

試作にかかります。一部部品の再利用を考えながら、取り付けています。

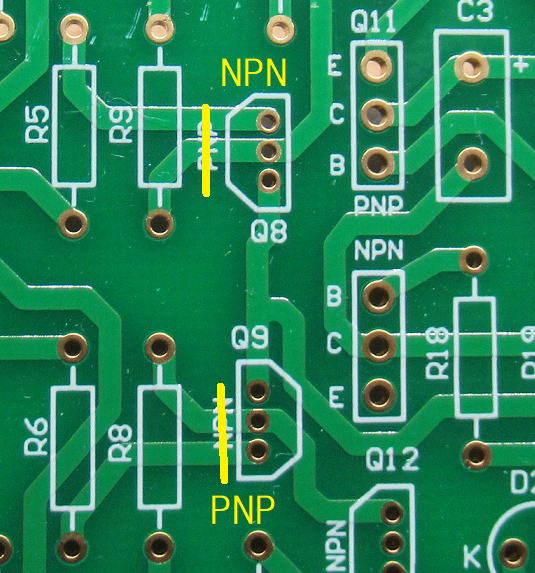

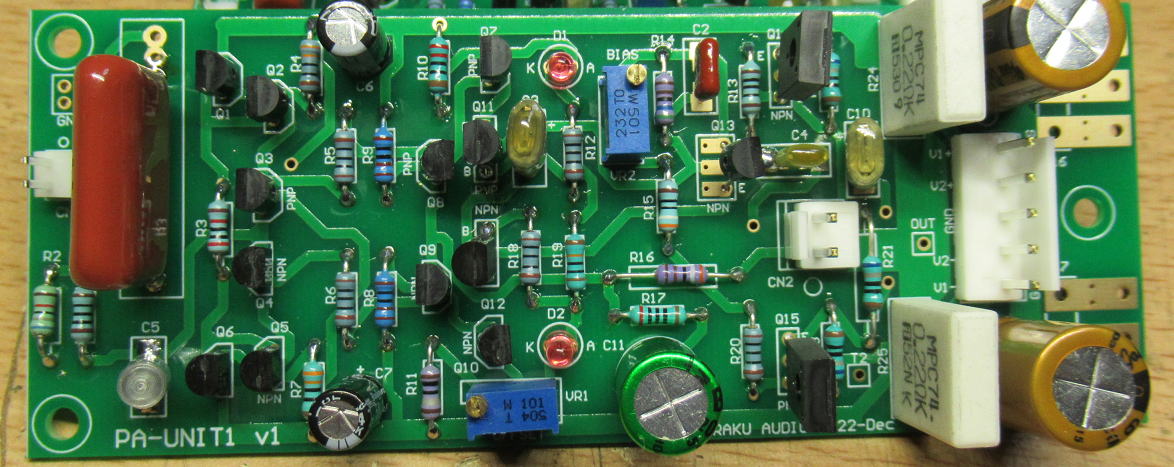

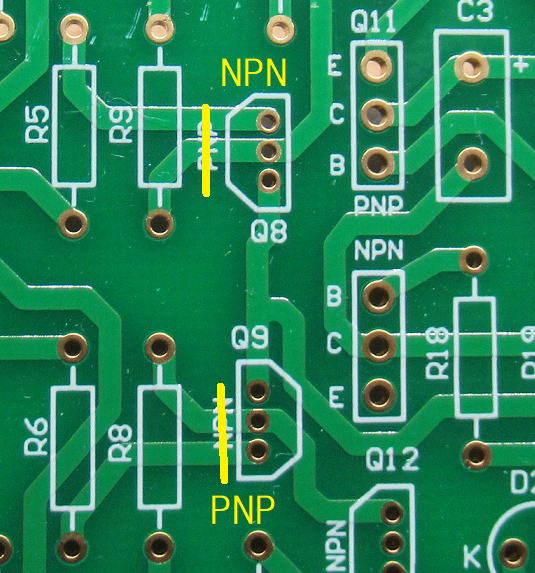

シルク間違い発見!

トランジスタの種類を間違えないように、あとでNPNとPNPを書き入れたのですが、

Q8,Q9が反対になっていました。取り付けている最中に、なにか違和感を感じました。

この位置ならPNPじゃなくてNPNなんだけどなあ〜という感じです。

Q8,Q9のトランジスタの種類を示すシルクが反対になっていました。

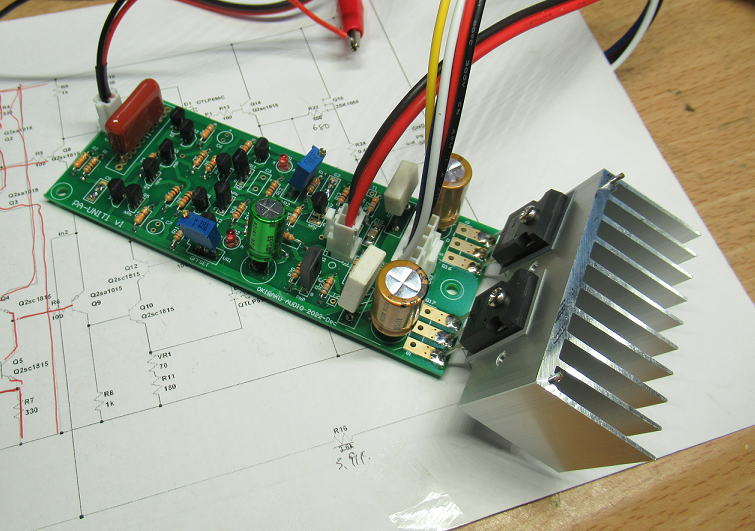

とりあえず完成したので、通電して動作確認です。

このアンプ基板のパターンは2度ほど確認しているので、

まずは問題なく動くでしょう。

動作確認中です。このときの接続は24Vの実験用電源を使っています。

アイドル電流は約20mAに設定して、オフセットも調整です。

アイドル電流の調整は本来はエミッタ抵抗間の電圧で測定しますが、横着して実験用

電源の電流値で測定しました。 アイドル電流を絞り切ったときの電流が20mAなので、

ボリュームを徐々に回して電流が動き出してプラス20mA、すなわち全体の電流が40mAになった時点でストップです。

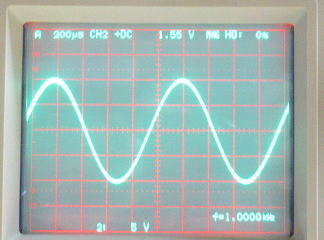

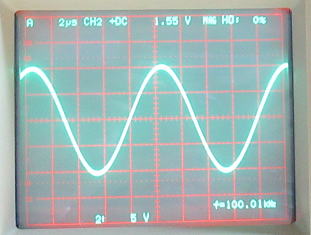

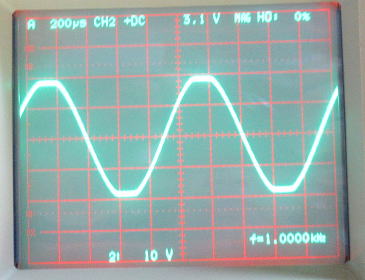

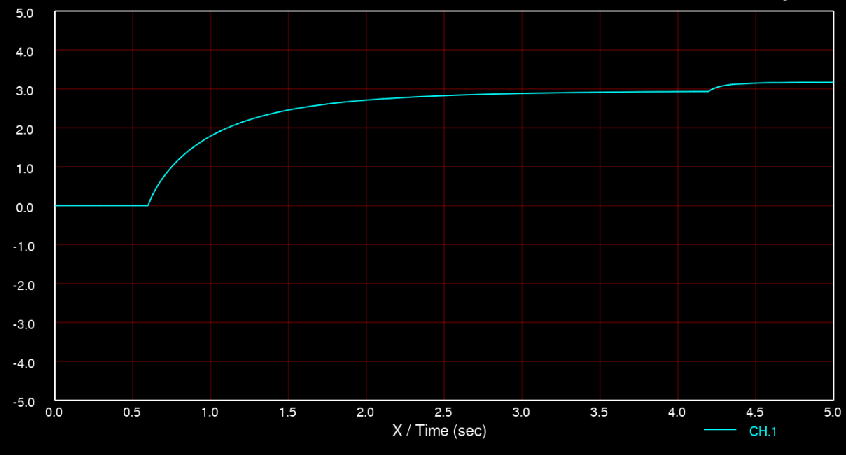

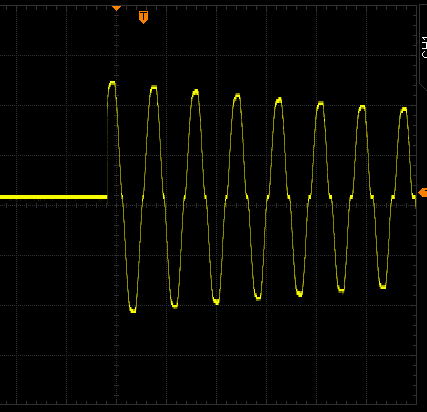

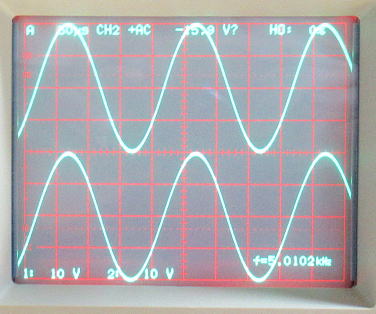

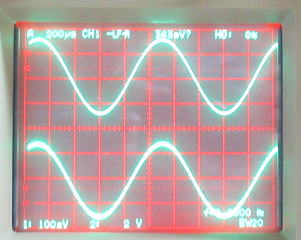

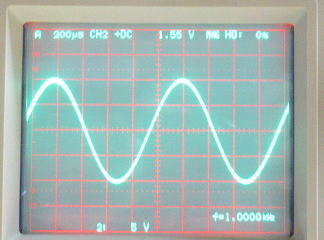

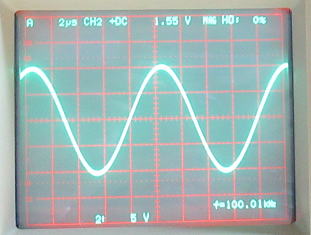

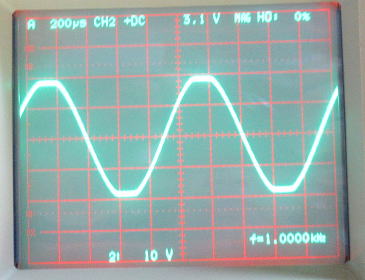

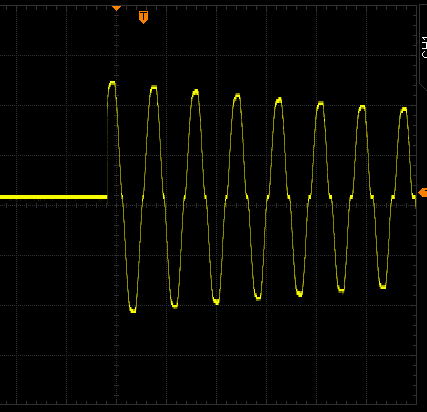

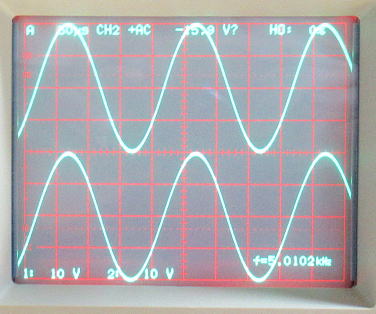

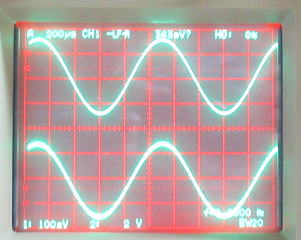

波形も確認しておきましょう。

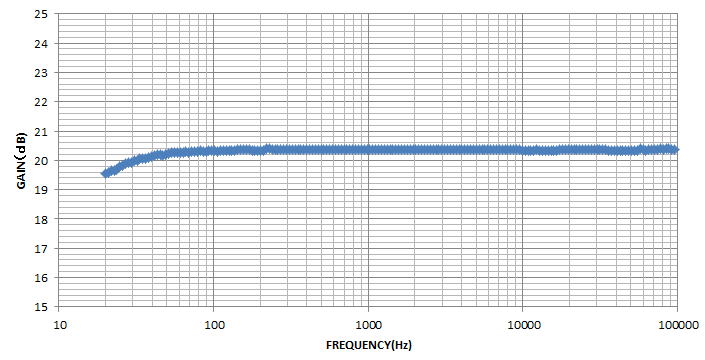

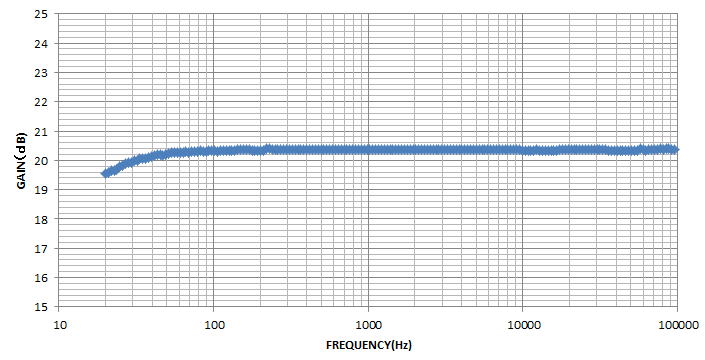

入力に500mVo-pの正弦波を入力しました。ゲインは20倍に設定してりうので

10Vo-pの出力になります。100kHzでもゲイン低下はありませんね。

1kHz再生時(無負荷:入力500mVo-p)

100kHz再生時(無負荷:入力500mVo-p)

いまのうちに

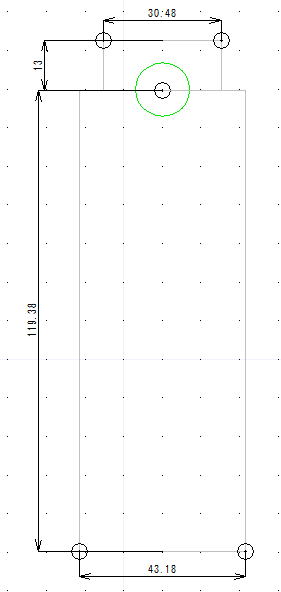

放熱板に取り付けることを考えて、いまのうちに寸法を拾っておきました。

いつもはインチ単位でCADを動かしているのですが、加工はミリ単位になるので換算しています。

こうやって、数値だけをみるともの凄く中途半端な値です。

まあ、ネジ穴は3.5mmありますので少々ずれても固定はできるでしょう。

取り付け寸法です(単位:mm)。 中途半端な値になっているのはインチでの図面のためです。それぞれ2.54mmで割ると切りのいい値になります。

色々と確認

1)最大振幅は電源の-5V程度

電源電圧は電圧増幅段、電力増幅段ともに24Vですが最大出力は19V程度.

MOSFETの電圧降下4VとドライバTRの電圧降下0.6Vがあるので、5Vくらいは落ちるでしょう.

電圧増幅段の電圧は電力増幅段より5V程度高いほうがいいですね.

といっても、こんな電圧は不要ですけどね.

24Vの電源電圧では最大出力は19Vほどです.

2)入力のカップルリングCRは変更必要かな

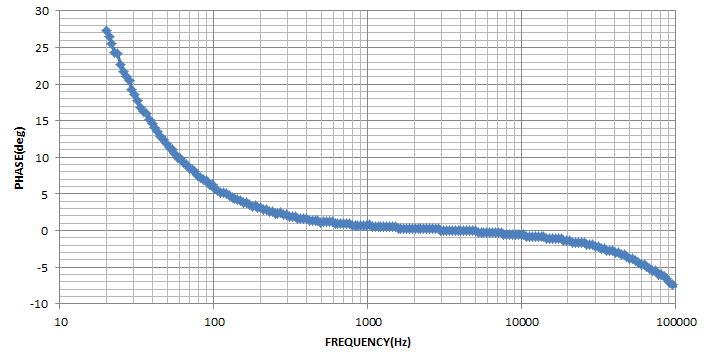

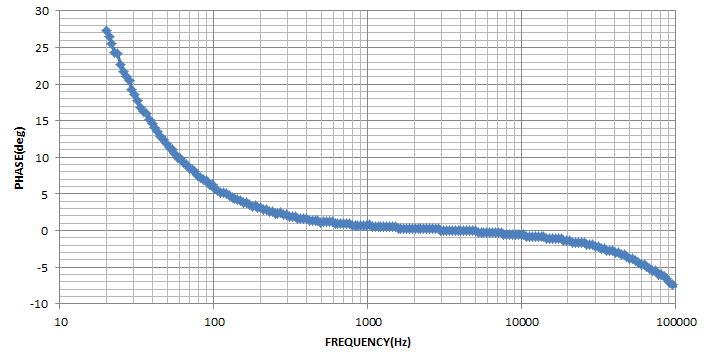

高域の特性はいいですが、低域でちょっと位相が回っています. といっても20Hzで27度ですから知れているのですが、

カップリングコンデンサ(現在2.2uF)ですがもうちょっと大きい方がいいかな〜. それとも入力抵抗(33kΩ)を大きくするかな.

周波数特性だけ見ると大丈夫です.

位相特性をみると、ちょっと低域で回っているかな?カップリングコンデンサはもう少し大きいほうがいいかも.

3)MOSFETのドライバ段の電流は10.8mA

MOSFETのドライバであるバイポーラTRに流れる電流は680Ωの抵抗の両端電圧が7.4Vだったので10.8mAです.

7.4VということはMOSFETの動作電圧は3.7Vということですね.

ドライバに10.8mA流れるということは、電源電圧±32Vとすると最大でPc=0.691Wです.

そして実効値あるいは定常状態で約0.4Wです. TO-126パッケージだったら放熱板なくても大丈夫でしょう.

ちょっと暫く動かして様子みてみましょう(お風呂入ろ〜.

#しばし中座

トランジスタの温度上昇はほとんど感じないですね. 放熱板無しでいいでしょう.

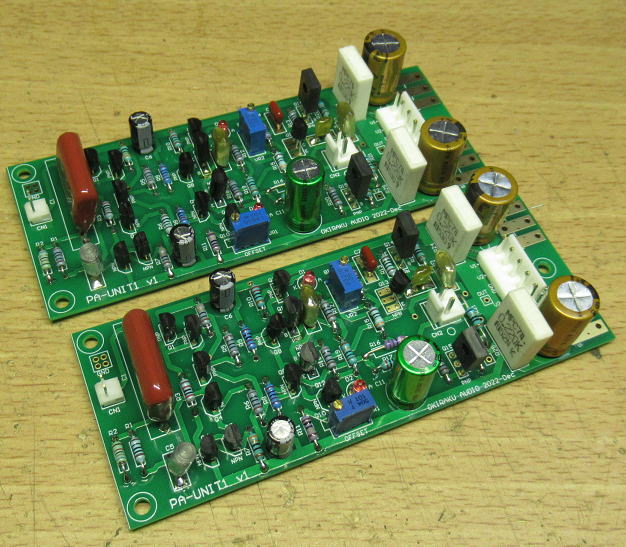

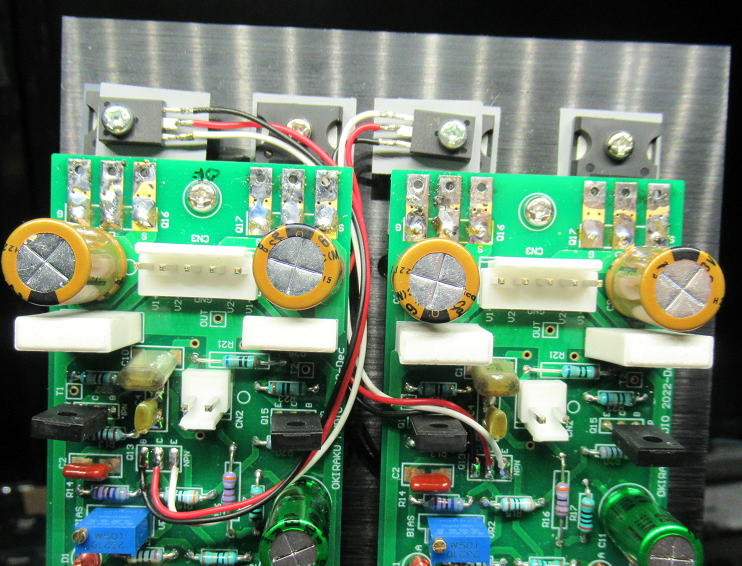

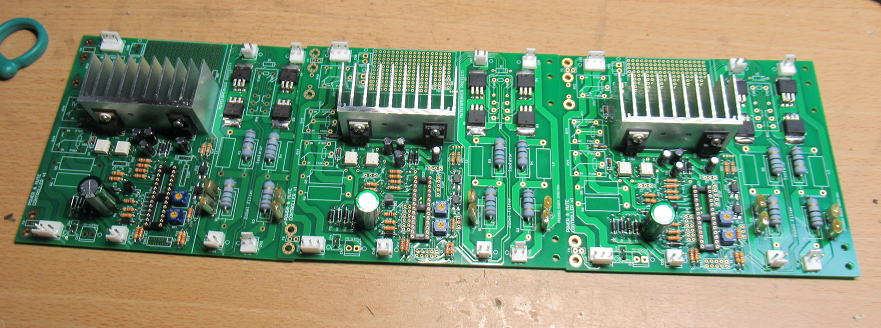

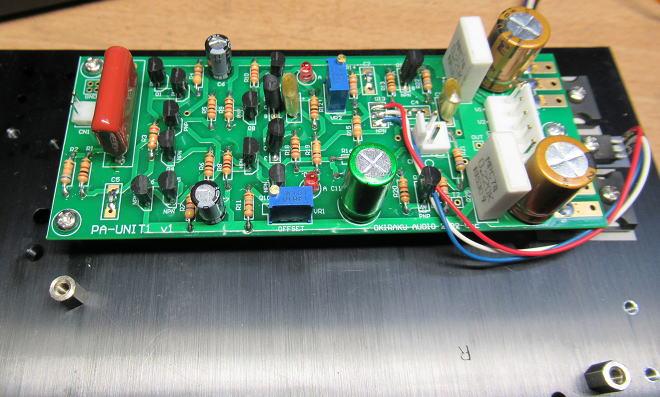

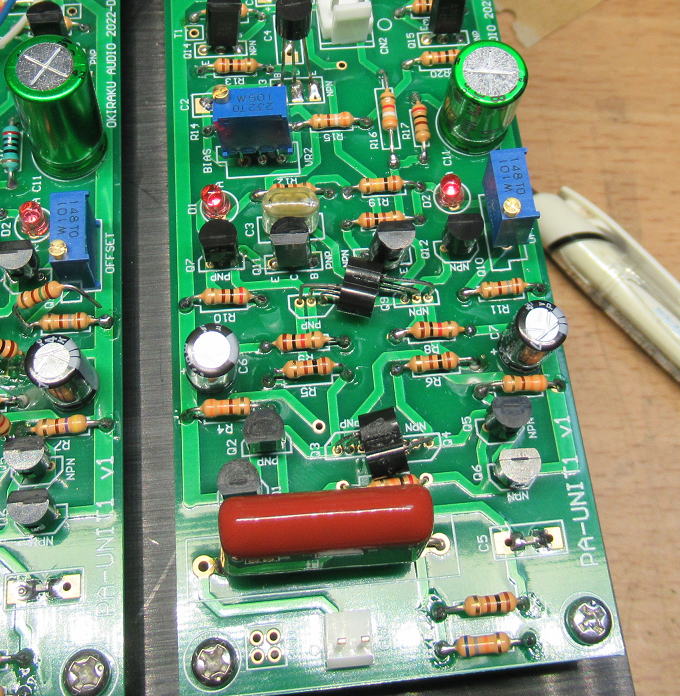

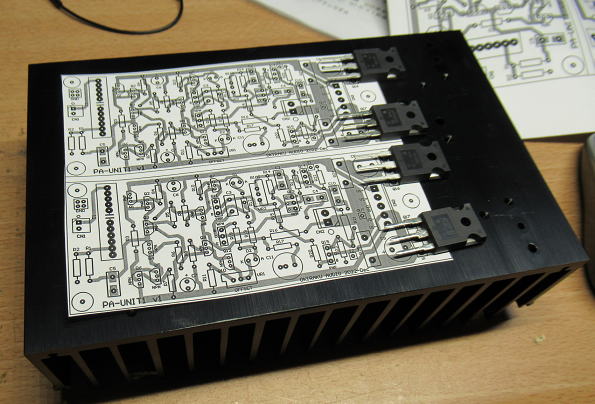

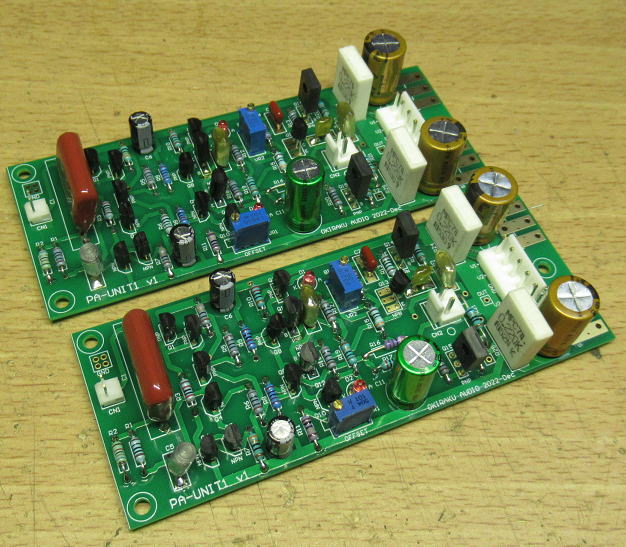

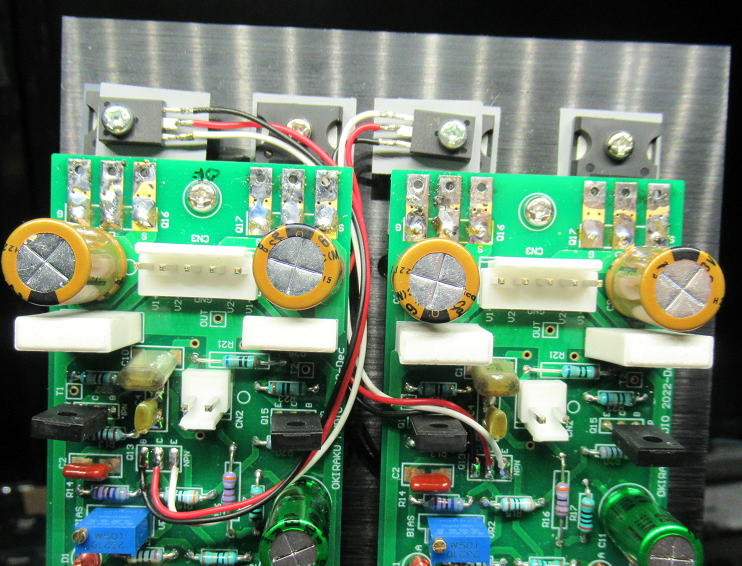

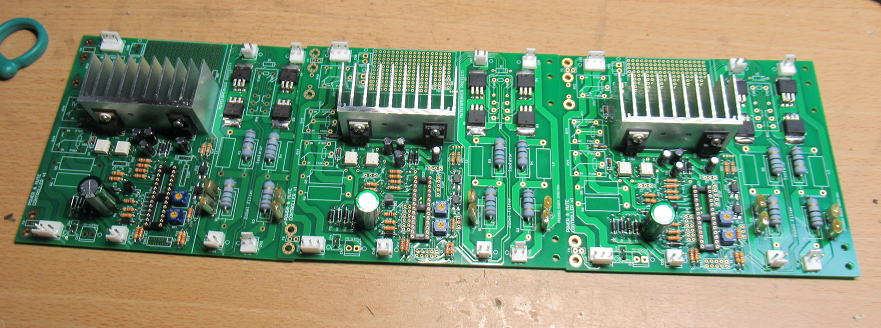

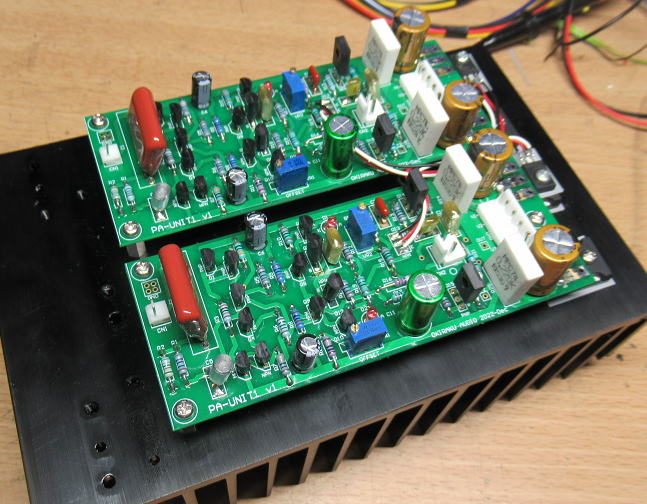

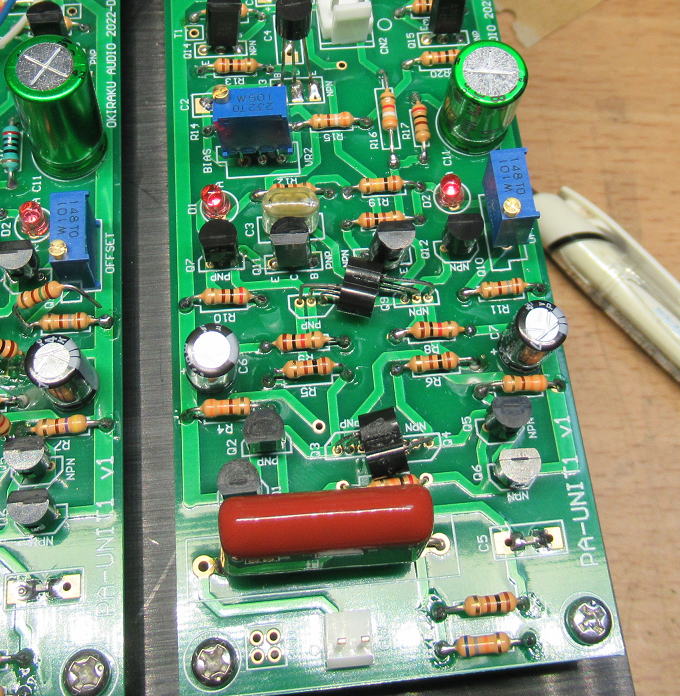

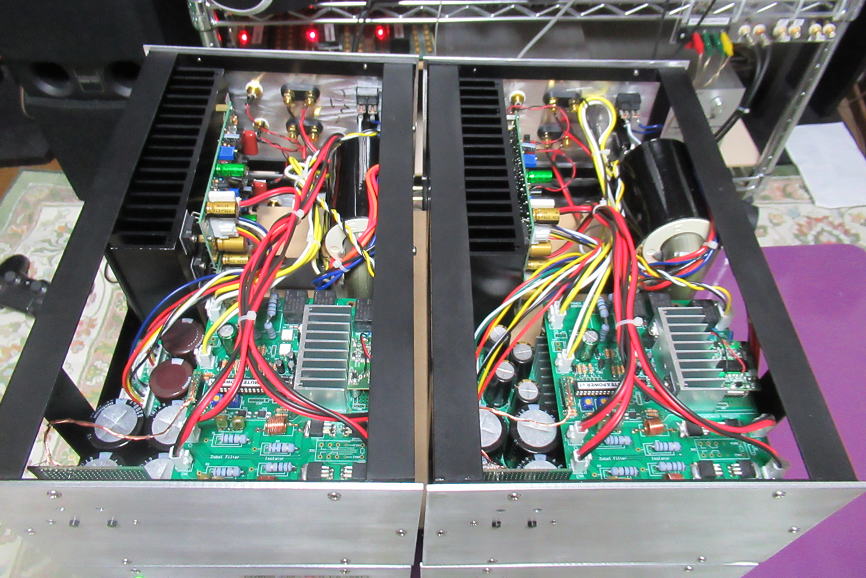

本ちゃん基板作成 2022.2.25

試作で部品定数の修正点もわかったので、それらを反映して本ちゃん基板の作成です。

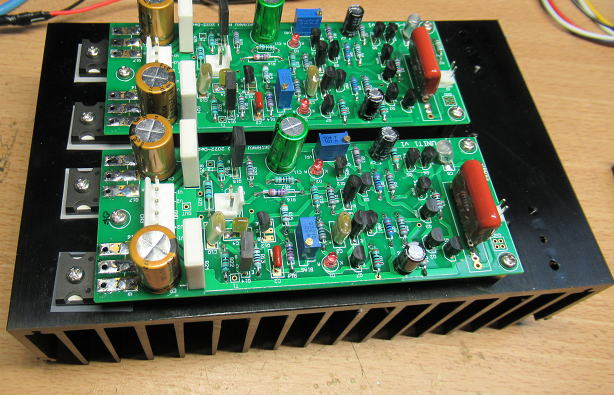

本ちゃん用ですから、2枚同時に作成です。

基板作成が完了したら、念のため終段のトランジスタをとりつけて動作確認をしておきます。

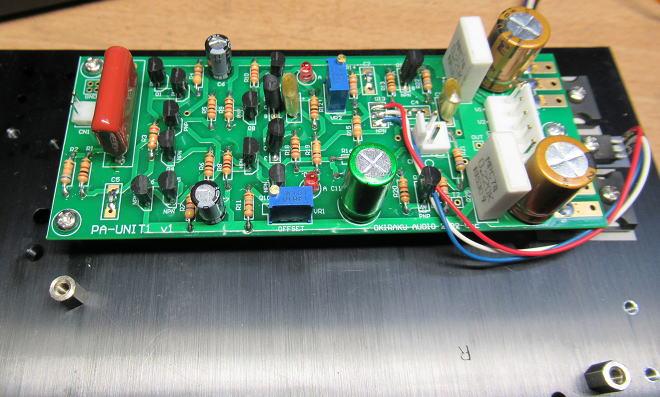

本ちゃん用の基板です。抵抗はすべて金属被膜にしています。

実装の様子です(部品面です)

実装の様子です(半田面) C6,C7は電圧増幅段のパスコン(1uF50V)で、電コン(47uF50V)で並列に入っています。

C3,C10はバイアス電圧部分で10uF25Vで、0.1uFのフィルムコンコンデンサと並列に入っています。

放熱板に取り付ける前に一度トランジスタを取り付けて動作確認です。最初1枚が動かなくて焦りましたが、

単に1箇所ですが抵抗の半田を忘れていました。

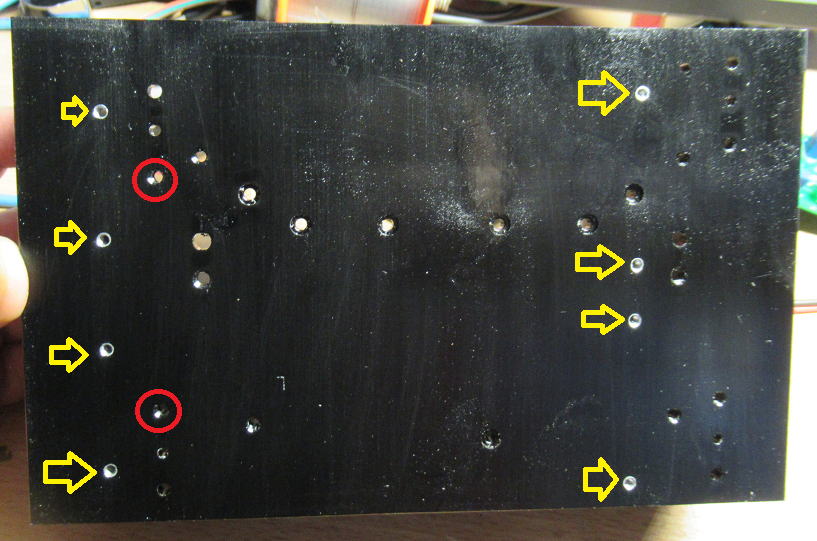

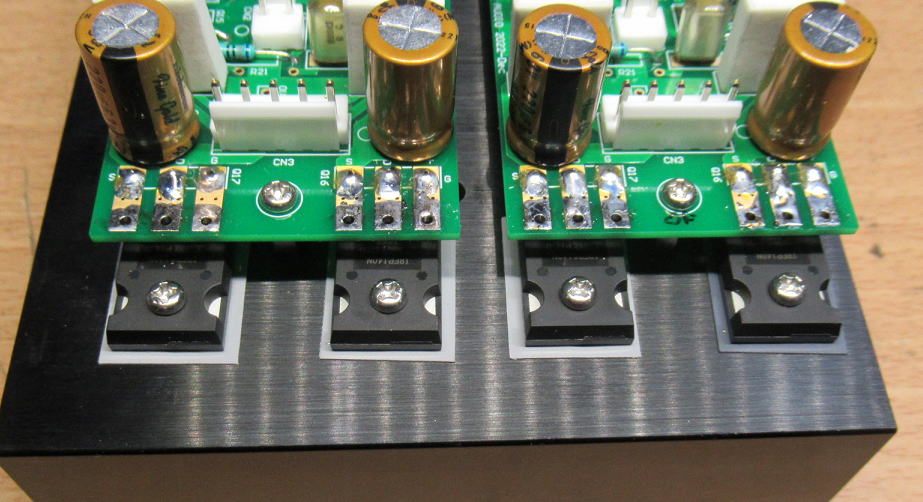

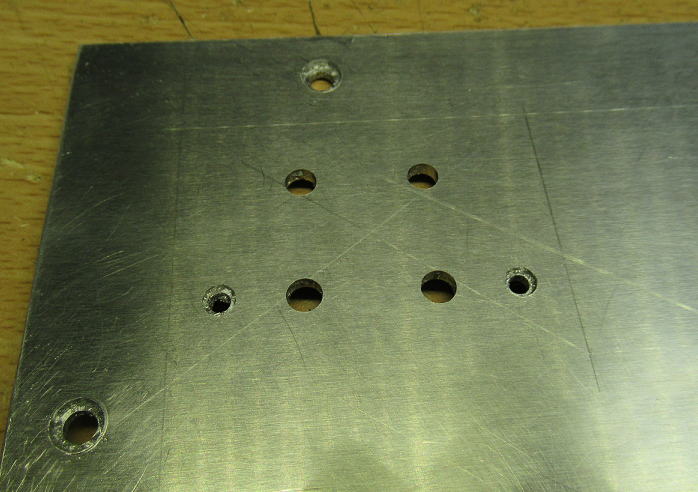

放熱板に取り付け

放熱板にM3の穴をあける必要があるので、CADで穴位置を描きます。

放熱板には既に色々と穴があるので、それらを借用することにしました。

というか、なかなか既存の穴を避けるのが難しそうだったので、苦肉の策です。

放熱板に取り付ける穴位置をCADで描きます。

緑〇が基準位置です。ここは既にあるM3穴を活用します。

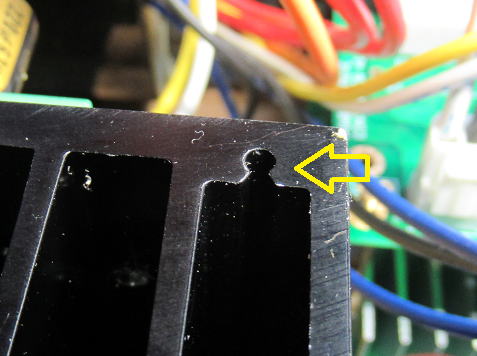

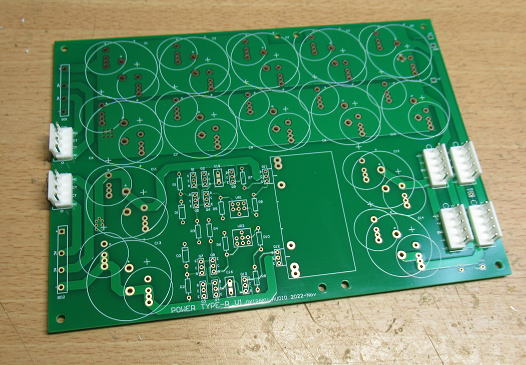

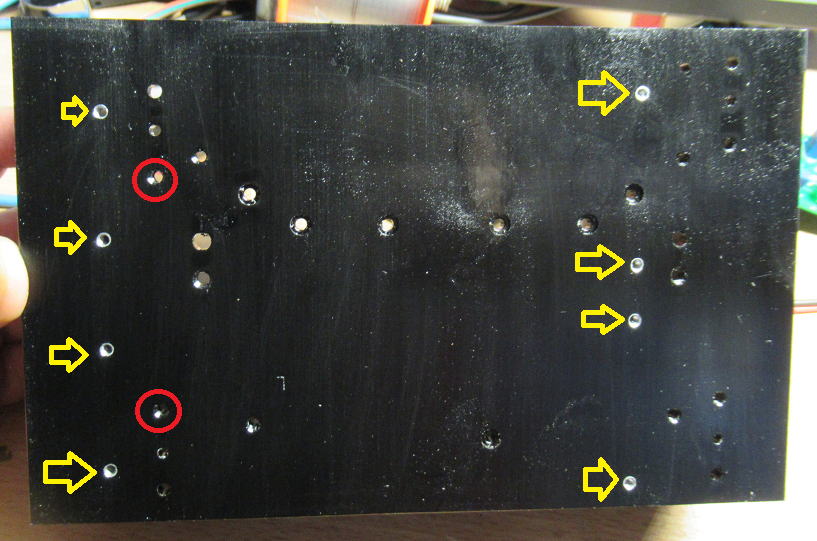

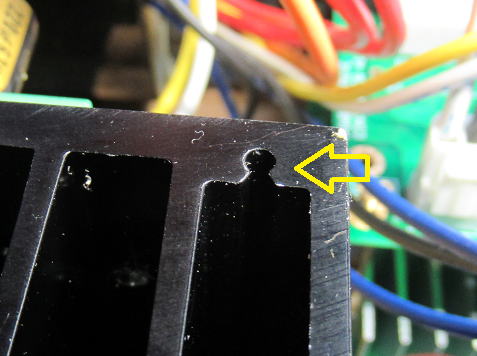

放熱板に穴あけとタップ加工が終わりました。赤丸部分が既存のM3穴で、黄色矢印が新たに加工したM3穴です。

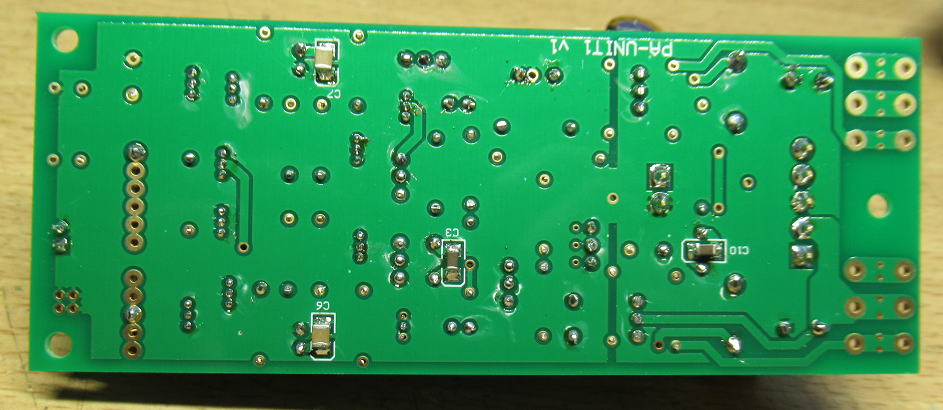

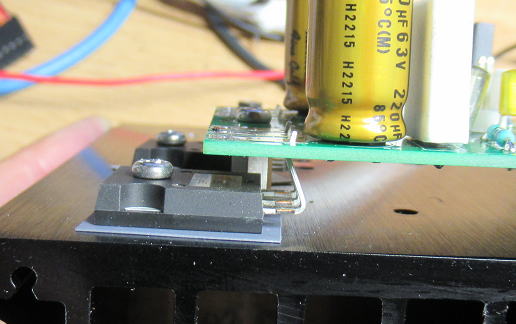

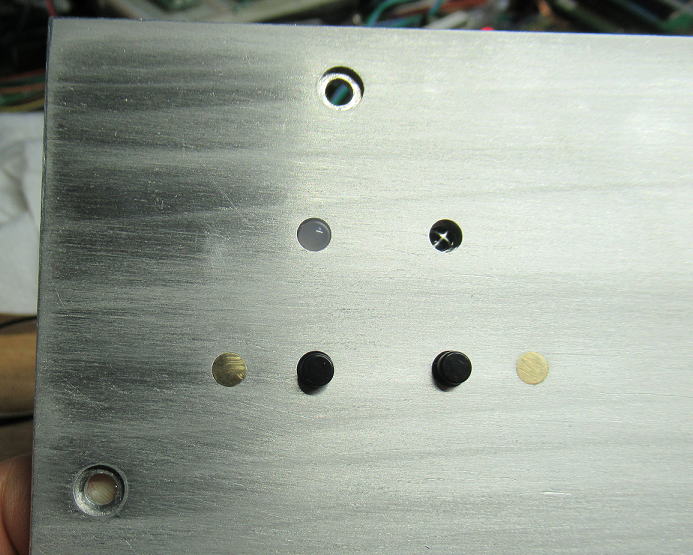

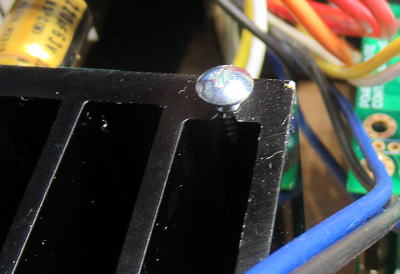

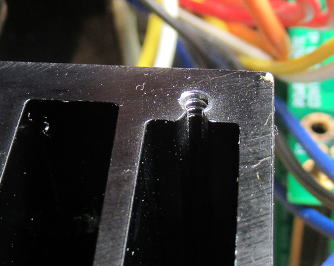

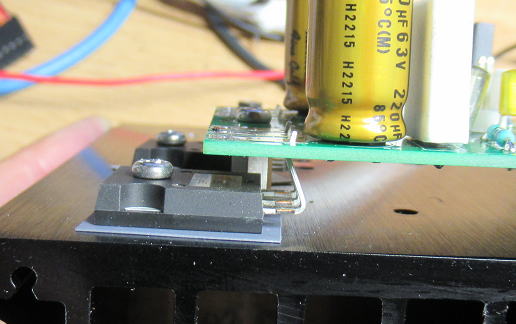

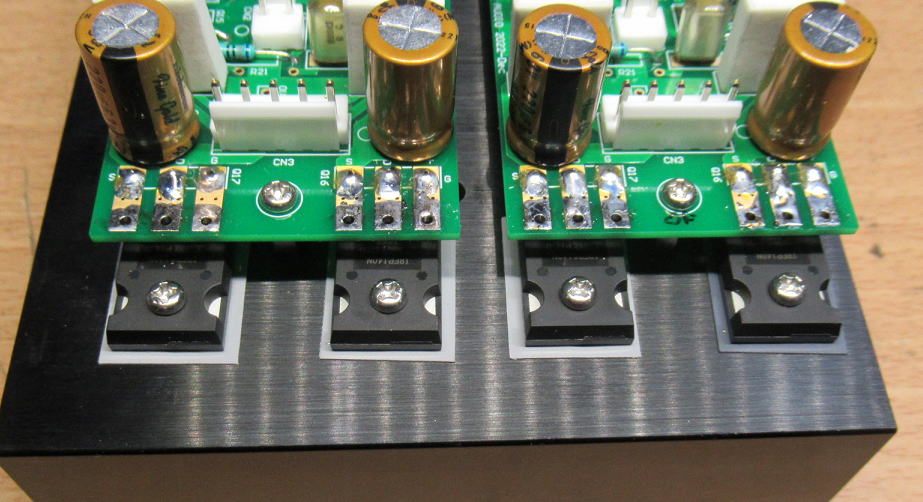

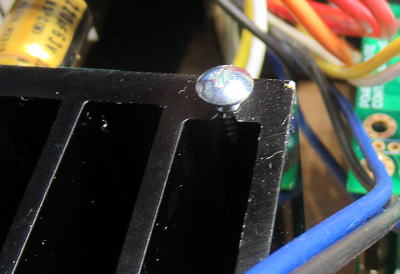

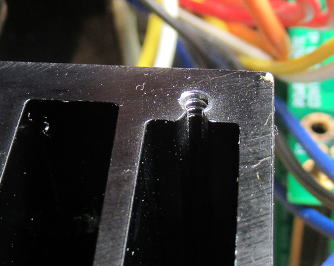

放熱板の加工が終わったら、おもむろにパワーMOSFETの取り付けです。

事前にリードフォームしておいて、基板とトランジスタの固定が完了した後に半田付けです。

このような感じでトランジスタのリードフォームをして基板に取り付けています。

放熱板への固定が終わりました。

見る方向を変えています。

バイアス電圧の調整

この段階でバイアス電流を調整です。というのもケースに組み込んだあとでは、テスター棒を当てにくくなる可能性

があるからです。バイアス電流はエミッタ抵抗の両端電圧を測定して調整しますが、基板上に測定ポイント(ランド)を設けて

おきました。こうすれば、テスター棒を当てやすいです。

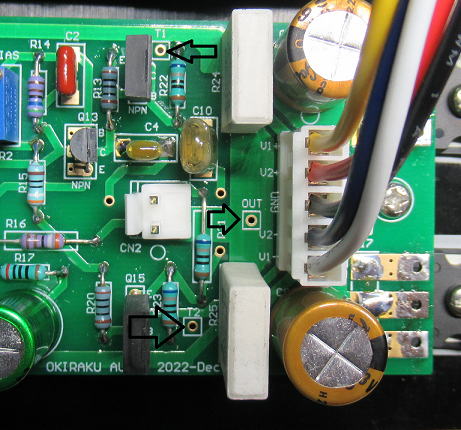

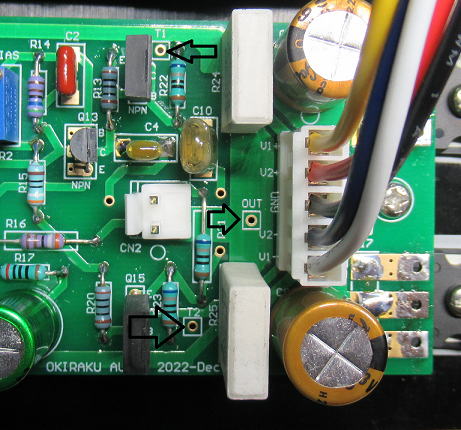

バイアス電流を測定するための端子(T1,T2,OUT)を設けています。

ただ、横着して回路の総電流からバイアス電流を調整しました。

バイアス電流を絞り切った状態では、回路の総電流はおよそ17〜18mAなので、

そこからの増分で調整です。大体40mAのバイアス電流としました。

バイアス電圧を絞り切ったときの電流は約17〜18mAです。

バイアス電流が40mA増えたポイントを調整点としています。

ケースに納めていきましょう!

この段階で最終チェックと音出しもできるのですが、折角なのでケースに納めていきましょう。

そしてここからが山場です。というのも、単純に平屋で納めるとかなり大きなケースが必要になります。

大きなケースは結構高価ですし、できるだけコンパクトに納めないと置き場に困ります。

ということで、ケース作りも行います。

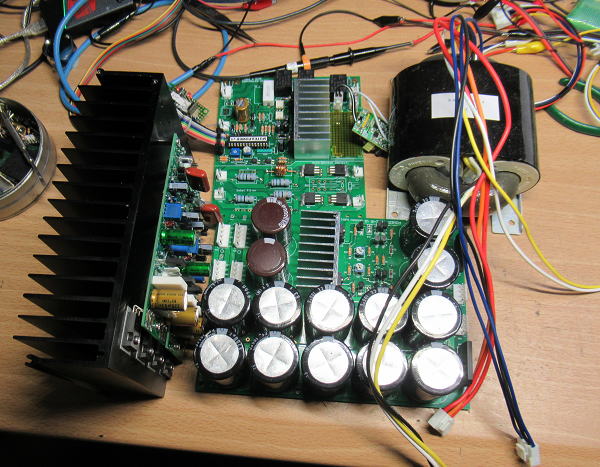

これらの基板類を納めるケースが必要です。

手持ちの材料でケースはできるかな?

あまり物は増やしたくないので、いまある部材だけでケース作りが出来そうか検討です。

そのために、まず使えそうな材料を調査です。

探したところ、錆だらけですが平鋼と鋼アングル、そしてアルミのアングルとアルミ板がありました。

完全な密閉型のケースは難しいですが、なんとかなるかもしれません。

軒先には錆びていますが、3mm厚の平鋼とアングルがありました。錆はグラインダで簡単に落ちるでしょう。

アルミのLアンプルと16mm幅の平鋼も見つかりました。

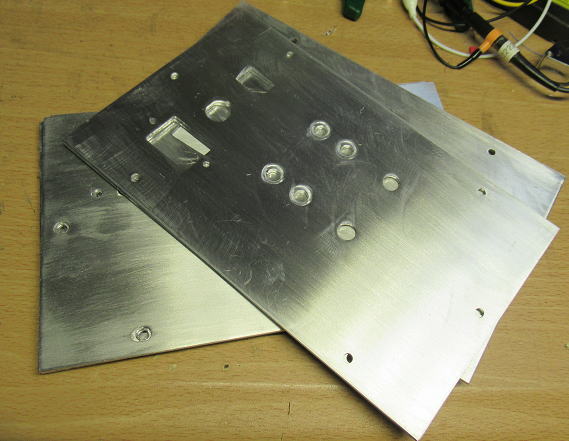

アルミ板もありました。これらはフロントパネルとバックパネルに使えるでしょう。

色々と考えてみましょう。

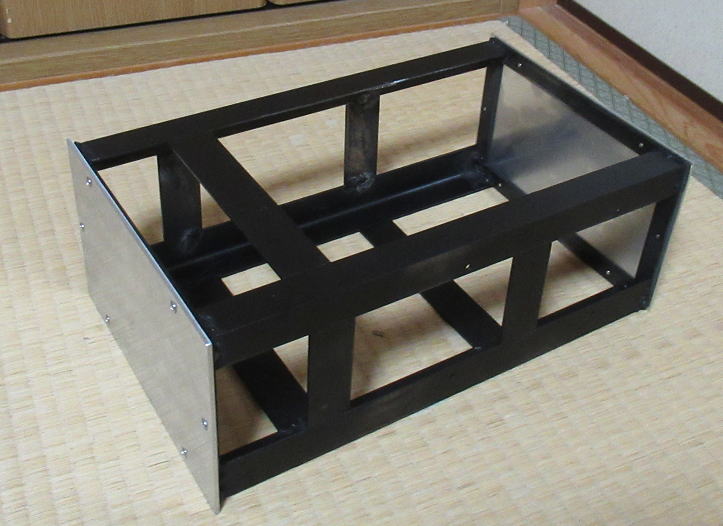

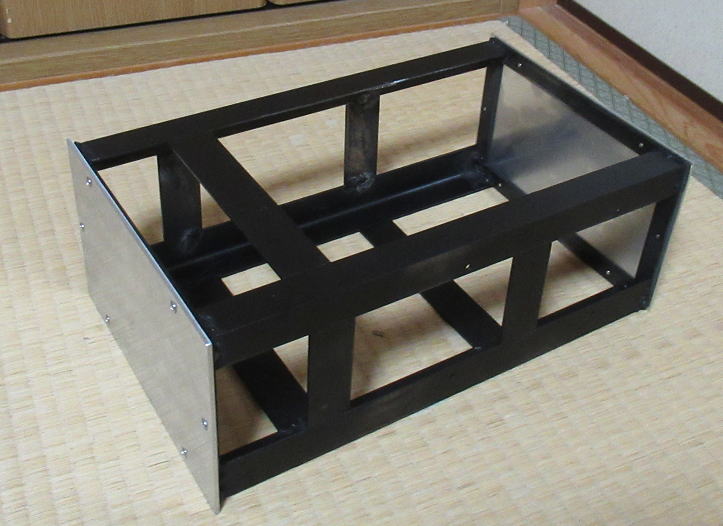

ケース作り開始! 2023.2.26

昨晩、寝ながらレイアウトを色々と考えていてようやく煮詰まりました.

ということで、早速作業開始です.

頭のイメージに合わせながら材料をカットです.

軒下に置いておいたアングルは赤錆がでているので、

カット後にグラインダで錆落としをしました.

材料の準備が終わったら、おもむろに溶接です.

すべて鋼でフレームを組むので溶接が便利です.

でも、久しぶりの溶接ということもあり、色々とミスもありましたが、

まあ、それもご愛敬です.

材料を切り出しです. これで、在庫がかなり減りました.

溶接前に赤さびは落としておきました.

材料を溶接してケースのフレームを組み立てます. かなり頑丈です.

嫌な予感?

フレームができあがりました. サイズは外形で220幅、360奥行き、135高さです.

幅も奥行きも良くつかうタカチのケース(230x370)に合わせています.

フロントパネルは少し大きく230mmにするので加工の粗が隠れます.

さて、フレームが組みあがったところで、ちょっと嫌な予感がしてきました.

これって、放熱板が入るのだろうか? いや、寸法上ははいるのだけれど、

横向きに入れた放熱板がケースの内部で縦に回転できるのか?ということです.

で、修正するならいまのうちなので放熱板を入れてみましたが、

嫌な予感は的中です. 放熱板の対角線の寸法が大きくてケースの中で回転できません.

極めてアクロバチックな取り回しをすれば、なんとか回転できることはわかりましたが、

基板を取り付けた状態でできるかは不安です.最悪、基板を全部取り外したのち

放熱板を取り付けたあとで基板を取り付けるという手もありますが、今度はドライバ等が

はいるかどうかも心配です.

ということで、補強材を一か所取り払うことにしました.

まあ、これでも強度的には十分です. なんせフレームも補強材もすべて3mm厚の鋼材です.

そのかわり、かなり重たいです. フレームだけで2.5kgありました.

放熱板がケースの中で回転できません. ああ〜設計ミスだなあ〜.

この補強材は撤去しましょう. グラインダーでカットします.

切り落とし完了です.これで放熱板も基板込みで組み入れ可能です.

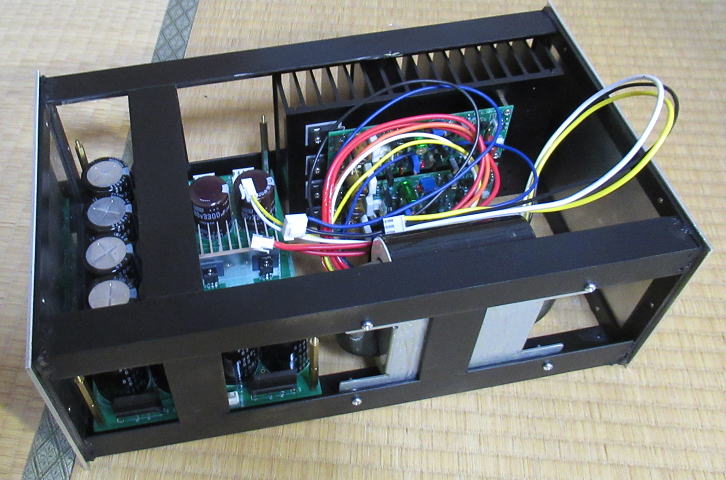

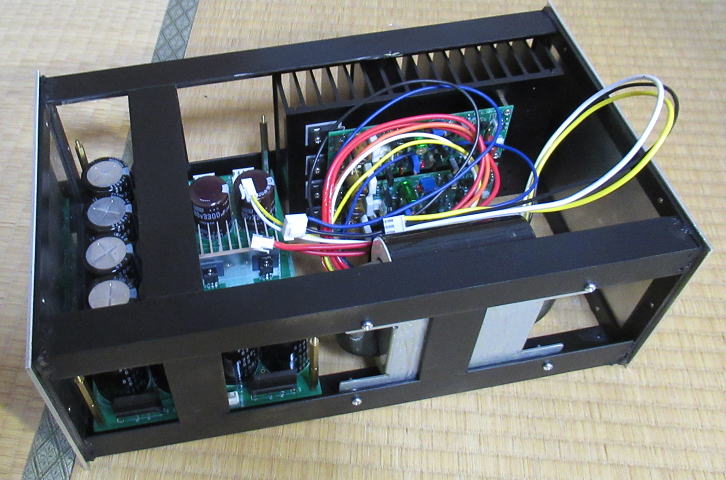

レイアウト確認

一旦、収納する基板類を入れてみてスペース感を確認です. うん!だいたいイメージ通りです.

イメージ通りに基板や放熱板、トランスが収まりそうです.

フレームを改めてみてみると、追加で溶接しておきたいところも散見されますが、

まあ負荷のかかる構造物ではないので、このままでいいでしょう.

しかし、寒空の下での約半日の作業でした. 体が冷えるは〜.

こりゅあ、ドーピングして体の中から温めないと(笑.

加工は続くよ〜 2023.3.4

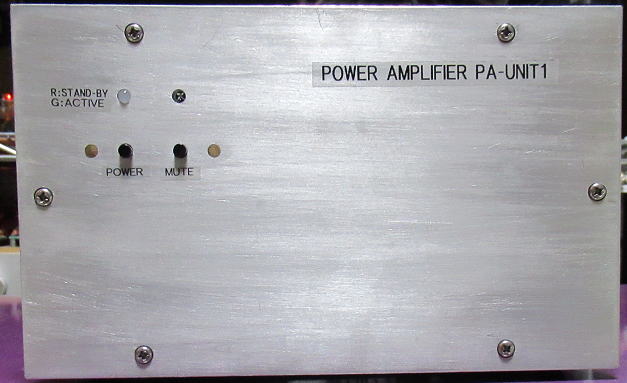

フレームができたので、必要な穴あけ、塗装、そしてパネルの製作です。

フレームに穴あけした後は、まずは塗装です。 手持ちの100均の黒スプレーを吹きかけました。

前後のパネルを取り付けると、だんだんケースのそれらしくなってきました。

フロントパネルは3mm厚のアルミ板です。M4ネジでの取り付けなので、ネジ穴は1.5mmの

落とし込みにして少しでも見栄え良くします。

バックパネルは2mm厚のアルミ板です。こちらはM4ネジでそのまま取り付けです。

見えない場所なので手抜きです。

この段階で、ネジ位置の確認のため各種のパーツを取り付けてみました。これで、パネルのどの位置にスイッチなどを

取り付けるかの最終確認を行います。

次はパネルの加工です。

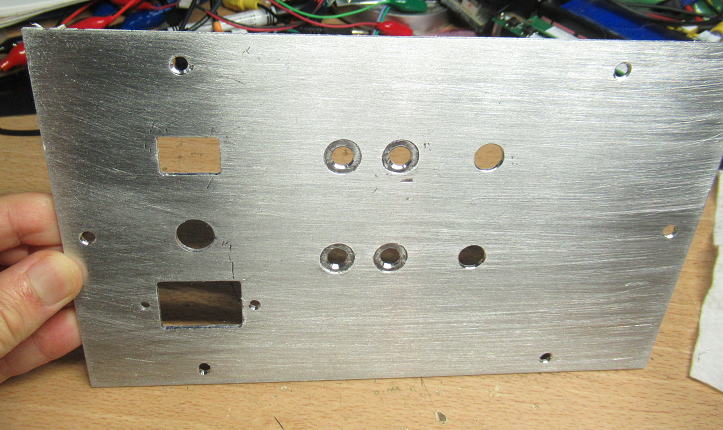

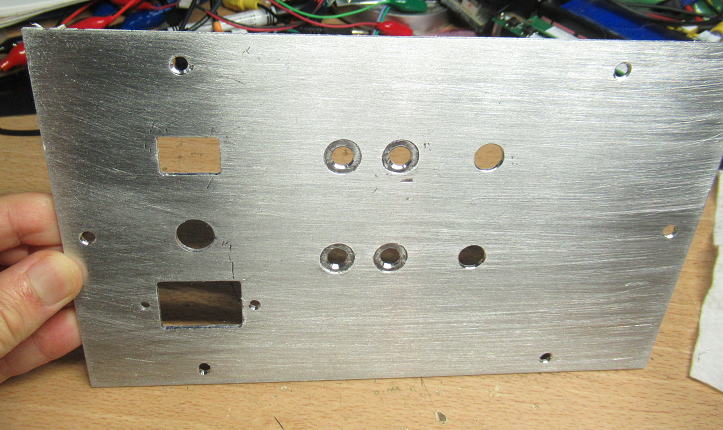

最初はバックパネルから 2023.3.5

バックパネルの加工はあまり気をつかう必要がありません.

というのも見えないですからね. 機能を満たせばいいでです.

バックパネルに取り付ける部品をかき集めてきて、穴図面を描いて加工するだけです.

加工後は結構バリがでます(柔らかい部類のアルミなので).

バリ取りとなんちゃってヘアライン加工を兼ねて、#100の紙やすりで表面をゴシゴシと削ります.

ヘアラインなのでできるだけ一方向にヤスリ掛けとなるように注意です.

バックパネルに取り付ける部品をかき集めてきました.

CNCでの加工後には結構バリがでているので、紙やすりで表面をゴシゴシです.なんちゃってヘアライン加工にします(笑.

部品を取り付けました. あとでテプラを文字を貼り付けましょう.

問題はフロントパネルだなあ〜 2023.3.6

フロントパネル自体には取りつく部品は少ないのですが、その選定や取り付けが悩ましいです.

まずは、電源スイッチとMUTEスイッチをどうするかです.

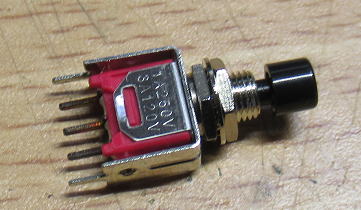

スイッチはどうしよう?

タクトスイッチが軽くて軽快な感じなのですが寸法的に合いません.

普通の基板用プッシュスイッチは寸法的にはいいのですが、操作感覚がちょっとフニャとします.

散々悩みましたが、結局は寸法重視で基板用プッシュスイッチをつかうことにしました.

小型のタクトスイッチではパネルの厚さ3mmから頭がでません.

補助棒をつかう手もあるけど、製作が大変そう.

キャップ付きのタクトスイッチだと、パネル厚さ3mmで十分に頭が出ますが、

ちょっと径が大きい(12mm)のですよね〜. ちょっと不細工かな?

基板用のプッシュスイッチが寸法的にはいいのですが、押した感触がちょっとフニャとなります.

でも、寸法重視ならこれかなあ〜.

固定はどうしよう?

スイッチやパイロットLEDの取り付けですが、できるだけスマートに行いたいものです.

簡単にはホットボンドでパネルの裏側にゴテゴテに固定する方法があります.

しかし、裏面での接着だとパネル面は綺麗だとしても、スイッチを押したときにはずれてしまう恐れもあります.

やっぱり、スイッチやLEDを一旦基板に固定したのちに、基板をパネルにネジ止めした方が

強度的には安心できます.

しかし、ネジがパネル面に取りつくのは少し抵抗もあります.

ネジと判らないように加工できれば少しは見てくれもいいかもしれません.

ということで、すこし取りつけ用のネジを作ってみることにしました.

素材はM3の15mmスペーサを加工してネジ穴のないボルトを作成です.

まずは、スペーサをドリルで回して6角部分を丸に加工し、

必要な長さに切断したのちに、ヤスリで寸法の微調整です.

ネジ穴のないボルト作成のための素材です.

M3の15mmスペーサ(真鍮)です.

こんな形に加工です. ネジ穴はありません. 真鍮なので少しアルミとは色が異なりますがご愛敬です.

必要数の2個を作成です.

パネルに取り付けてみましょう!

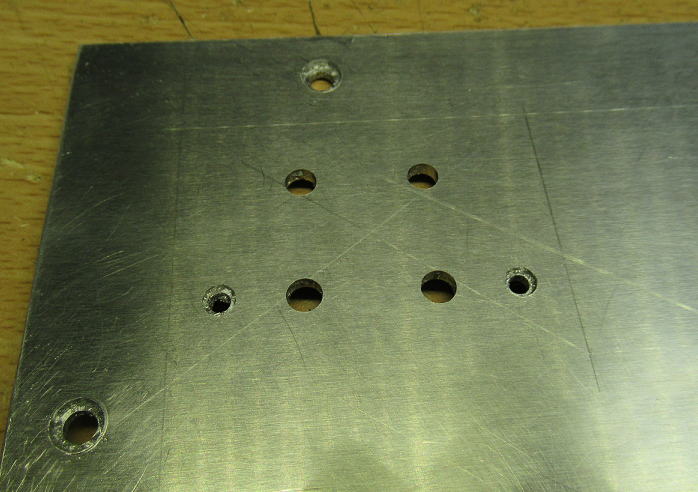

取り付けネジができたところで、パネルに穴あけです.

パネルには2個のスイッチと電源パイロットLED、そして赤外線受光用の穴を加工します.

あとは、取り付けネジの穴です. これについては1mmの落とし込みを作っています.

パネル面に加工を行いました. ミルを変更したら綺麗に切れました. やっぱり工具による差は大きいなあ〜.

あとは#100の紙やすりでなんちゃってヘアラインです.

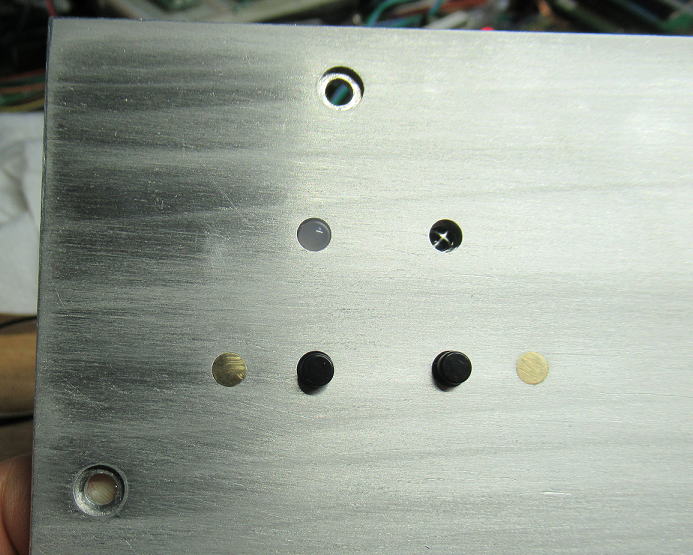

こんな感じで取りつきました.LEDは赤と黄緑の2色のものを使っています.

パネルの裏側はこんな感じです. 基板にスイッチやLED等を取りつけて、

基板をネジでパネルに15mmスペーサで固定しています.

ソフトを仕上げましょう! 2023.3.8

ソフトを作りながら、あれこれ考えていると、ジャンパーピンの機能も変化してしまいました。

最終的にはこんな設定です。

|

機能 |

設定内容 |

|

| JP6-0 |

動作モード設定 |

開放時:モード0

ACアダプタ等の待機電源を使用。

電源ON/OFF、MUTEのリモコン操作が可能。

短絡時:モード1

電源SWで元電源のAC100VをON/OFF(待機電源は使用せず)。

MUTEはリモコン操作可能。 |

|

| JP6-1 |

リモコン学習 |

リモコン学習時に元電源投入前に短絡。一旦学習させた後は、ジャンパーを開放。

なお、動作モードをモード0に設定した場合は、(マイコンに接続する)パワースイッチを押しながら

元電源を入れることで、リモコン学習を開始し、学習後は自動的に再起動します。

|

|

| JP6-2 |

予約 |

デバッグ用に使用(I2C制御など) |

|

| JP6-3 |

予約 |

|

| JP6-4 |

予約 |

|

| JP6-5 |

予約 |

|

VR機能

VR1; ラッシュカレント防止のための遅延時間設定(約1〜6秒で設定)

VR2: 電源電圧安定後のMUTE時間を設定(約1〜6秒で設定)

LED表示:

POWER-LED:これは必須で各種の状態を表します。

早く点滅: 準備中状態(ラッシュカレント防止の時間待ちなど)

ゆっくり点滅: MUTE状態(音はでません)

点灯: MUTE解除(音がでます)

その他: リモコン学習時の状態を点滅回数等で表示します。

EXT-LED: 待機電源にて待機状態の場合に点灯(MODE0のみ使用)

EXT-LEDは必須ではありませんが、元電源が接続されていることを示す上でもあったほうがベター。

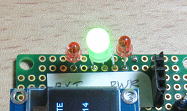

LEDを2個使うのではなく、2色LEDを1個使うのがスマート。私はEXT-LEDは赤、POWER-LEDは黄緑

としています。

リモコン学習方法

JP6-1を短絡させた状態で元電源を投入すると、リモコンの学習状態に入ります。

あるいはPOWER-SWを押しながら元電源を投入した場合も学習状態に入ります。

学習状態に入るとPOWER-LEDが10回早く点滅します。

1秒間消灯のあと、学習に入ります。学習するリモコンボタンは”電源”と”MUTE”です。

2回素早く点滅します。 この後で”電源”ボタンのリモコンを学習させます。

3回素早く点滅します。 この後で”電源”ボタンのリモコンの確認を行います。

学習と確認でのデータが異なる場合は学習失敗として、学習に戻ります。

”電源”の学習後は”MUTE”の学習を行います。

3回素早く点滅します。 この後で”MUTE”ボタンのリモコンを学習させます。

4回素早く点滅します。 この後で”MUTE”ボタンのリモコンの確認を行います。

学習と確認でのデータが異なる場合は学習失敗として、学習に戻ります。

学習完了後はPOWER-LEDが点滅して終了を示します。JP6-1短絡で学習した場合は、

ジャンパーを開放したのち、再度電源を入れなおしてください。 POWER-SWを押しながら

学習させた場合は、自動的に再起動します。

こちらは赤 こちらは黄緑

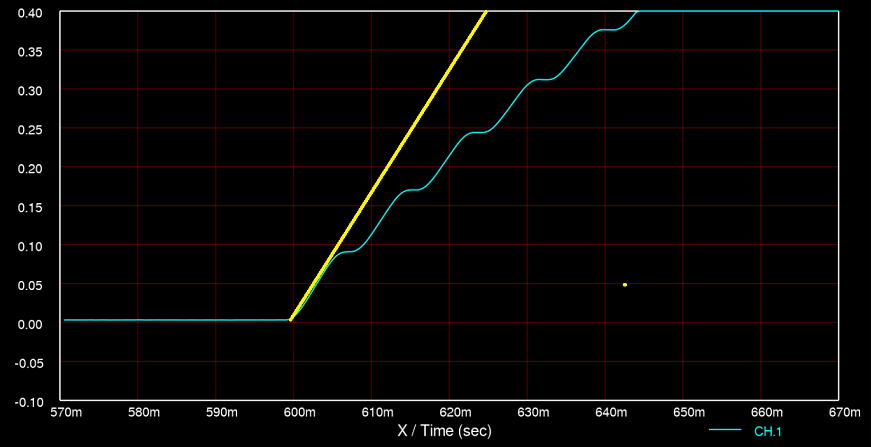

ラッシュカレント防止用の抵抗は?あれ?

ソフトも完成したので、次はラッシュカレント防止用の抵抗値の調整です。

これは、抵抗を入れ替えてしらべます。

ラッシュカレントの防止のためにトランスの1次側に抵抗器を入れます。

この値を大きくすると、ラッシュカレントが小さくなります。

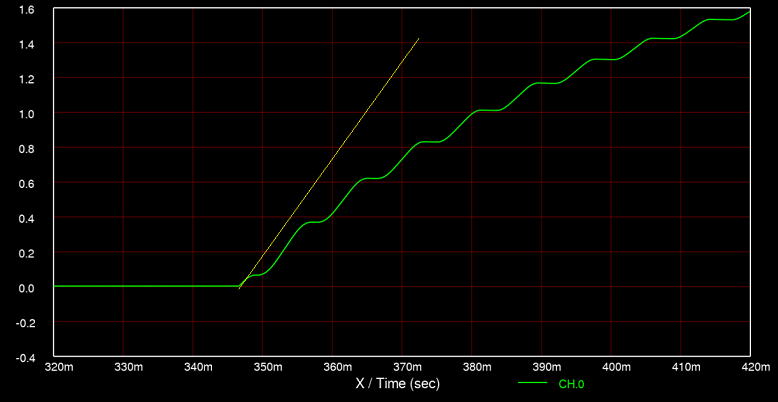

で、調べてみるとおかしな結果に。

なぜか20Ωの時はメインリレーが動作しても、全然電圧が立ち上がりません。

なぜだろう?抵抗が高いと、トランスが動かないのかな?まさかね〜。

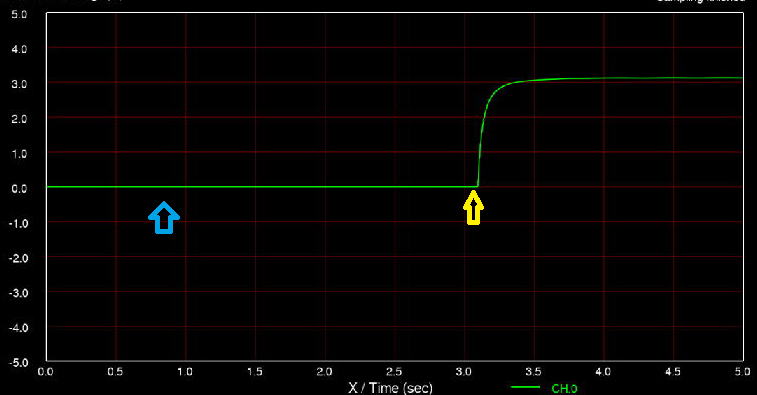

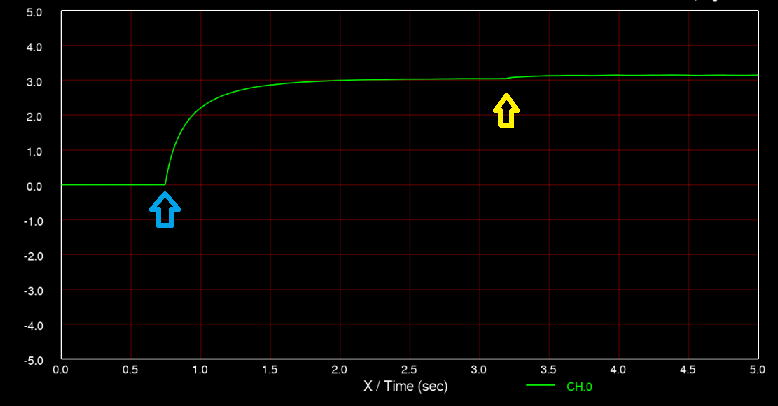

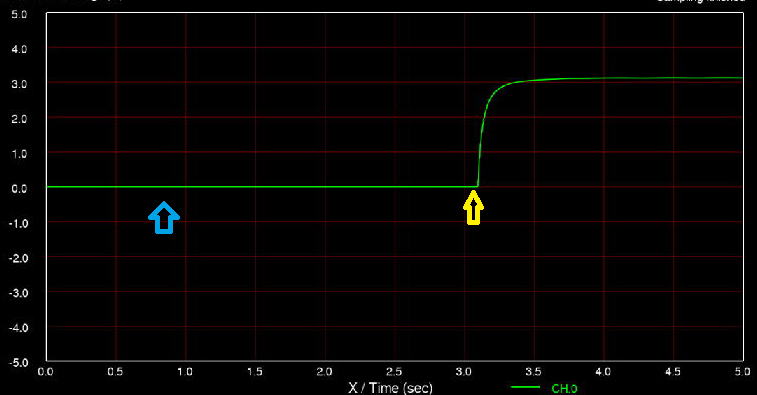

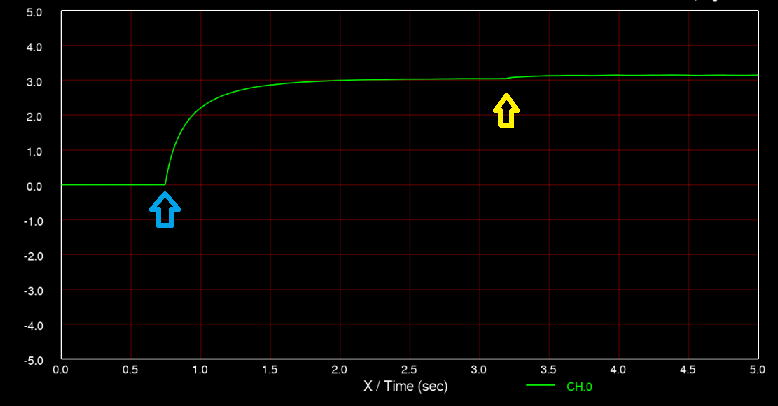

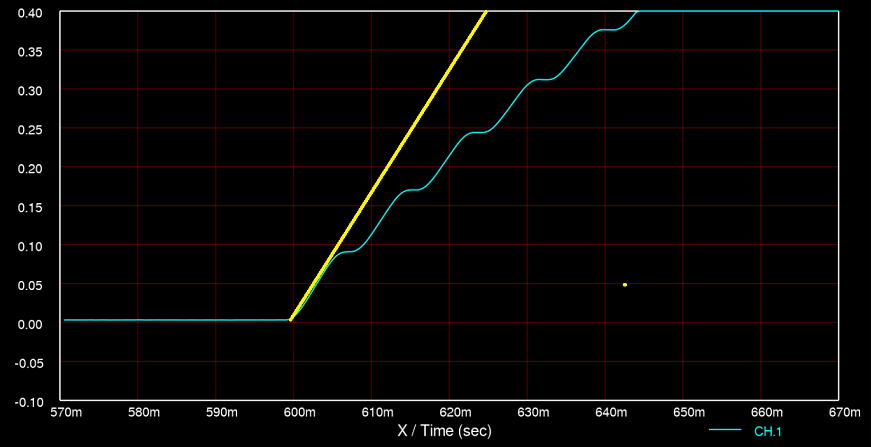

| 抵抗値 |

電源電圧の状態

青矢印: メインリレーが動作した位置(およそ)

黄矢印: ダイレクトリレー(抵抗器を短絡させるリレー)が動作した位置。 |

20Ω

20Ωの抵抗1個 |

メインリレーが動作しても電圧が増えません。なぜだろう? 抵抗値が高すぎるのかな? |

10Ω

5Ω抵抗を2個直列 |

メインリレーの動作で電圧が上昇し、ダイレクトリレー動作でちょっとだけ上昇します。 |

5Ω

5Ω抵抗を1個 |

10Ωの時より、わずかですが電圧の立ち上がりが早くなりました。 |

2.5Ω

5Ω抵抗を2個並列 |

5Ωの時より、わずかですが電圧の立ち上がりが早くなりました。 |

とりあえず、実験では20Ωでは動かないので確実に動作するところとして5Ωを選択しました。

このときのラッシュカレントを電圧の上昇速度から換算すると約22Aということになりました。

まあ、ダイオードの容量からいえば余裕です。

とりあえず5Ωの抵抗を実装です。

電圧の上昇速度からからラッシュ」カレントの最大値は22Aになるようです。

腑に落ちないなあ〜 まさか?

抵抗値が20Ωから10Ωに変化するだけで、現象がここまで変わるのは全然腑におちません。

以前の実験でも、ラッシュカレント防止用の抵抗と電流変化については、かなり素直な結果を得ていました。

ひょっとして?ちょっと嫌な予感ですが、調べてみましょう。

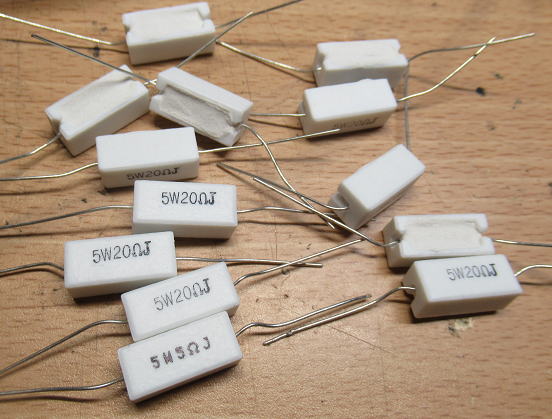

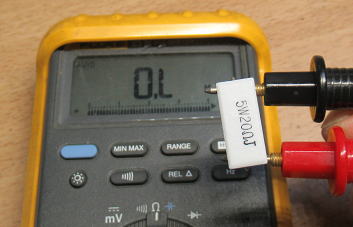

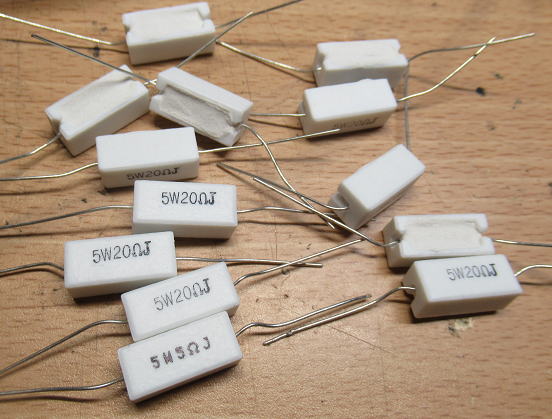

断線状態!!!・・・・

おいおい、新品だぞ〜。

で、心配なので同じロットで購入した他の抵抗器も調べてみました。

1つだけの不良なら、ひょっとして一時的にも過電流をながして溶断させてしまったかもと

思われますが、全数(といっても20個弱ですが)調べたところ、未使用品も含んで、

なんと3つも導通の無い物がありました。不良率17%って、どういうこと?

そういえば、以前にもリードリレーを買ったら、おなじく17%の不良品にあたったなあ〜。

なんか、メーカ名の印字がないセメント抵抗って怪しさ100%な感じがしてきました。

普通のセメント抵抗にはメーカ名も印字してありますからね〜。

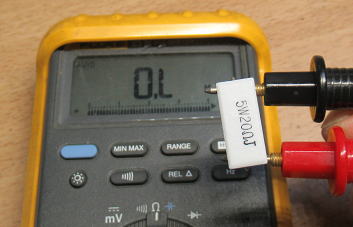

テスターの値が振れません。断線しているようです。

同じ時期に買ったセメント抵抗も心配なので調べてみました。すると・・・・

さらに3つも導通がないものがありました。未使用品も含まれます。

普通のセメント抵抗は抵抗値の他にメーカ名も印字してあるのだけどね。

メーカ名のないものはちょっと怖いかも。

そういえば

以前に会社での話ですが、海外メーカの溶接機がおかしいということで相談をうけて、

調べてみるとどうやら電流制御用の抵抗器がおかしい様子。そこで、同僚にお願いして

マイクロフォーカスX線で調べたら、抵抗の巻き線の断線が見つかったこともあったなあ〜。

これも、会社での話だったら絶対原因を調べただろうな〜。でも、というか、その前に

ちゃんとしたところで買ってね?っていわれるのがオチかなあ〜。

どっと疲れました・・・・・

抵抗器の一件で、疲れちゃいました。 続きはまた今度にしよ〜っと。

いつ完成するだろう?

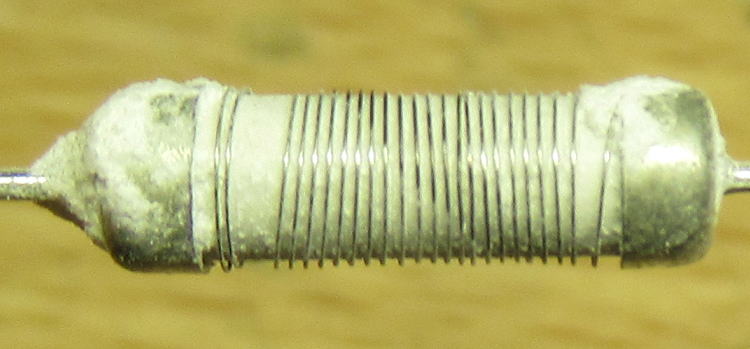

割ってみよう! 2023.3.10

何が原因でセメント抵抗の導通がないのかを調べてみるために、トンカチでケースを何個か割ってみました。

なんと、未使用品にもかかわらず断線(溶断?)した形跡があります。一体どうなっているの?

よくみると、溶断している部分にはセメントがほとんどついていません。おそらく充填不良なのでしょう。

充填不良があると、その部分で放熱(熱伝導)が出来ずに巻き線が加熱しやすくなります。加熱すると電気抵抗が上がって、

さらに加熱。このサイクルで一気に溶断してしまったと考えるのが妥当のようです。

不良品が混ざりこんでいたのかな? ひょっとして、半田付けした跡もないから新品と思い込んだだけで、

なにかのタイミングで通電してしまったのだろうか? う〜ん判らない.

でも、充填不良のあるようなものはちょっといやだなあ〜. でも、この充填状態ってこれで正常なんだろうか?

う〜ん、わかりません.

でも、簡単に溶断してしまうようなロットのセメント抵抗は怖くて使えないな〜. 勿体ないけど廃棄かなあ〜。

左側に溶断の跡があります。溶断部分も玉になっていることから空隙内で溶けたものと思われます。

その部分から右側全体にはセメントがほとんどついていませんので広い範囲でセメントの充填不良があったようです。

左側に溶断の跡があります。その部分から右側全体には上と同じようにセメントがほとんどついていません。

巻き線の色の違うところがあります。セメントが充填されているところされていないところの境界のようです。

変色部分がスパイラル状になっていることを考えると、セメントを充填させたあとに抵抗体を回転させて、

充填状態を向上させるようなプロセスになっているのかもしれません。

代替の抵抗をとりつけ

20Ω前後の抵抗が欲しいので、手元にあった15Ωの酸化金属被膜(3W)を2個直列でためしてみることにしました。

実は、これはとても危険なのですが・・・・。 というのも、この抵抗には短い時間ですが、かなりの電流が流れます。

そりゃダイオードに流れる電流の肩代わりをこの抵抗で行っているわけですからね。

セメント抵抗なら巻き線が溶断することがあっても、燃えることはありませんが、被膜抵抗だと最悪発火しかねません。

怖いので抵抗を指で振れながら電源ONです。みるみる抵抗表面の温度が上がりますが、

ダイレクトリレーが動作すると、急に温度が下がりました。でも、あと10秒でも長く通電していたら危ないだろうなあ〜。

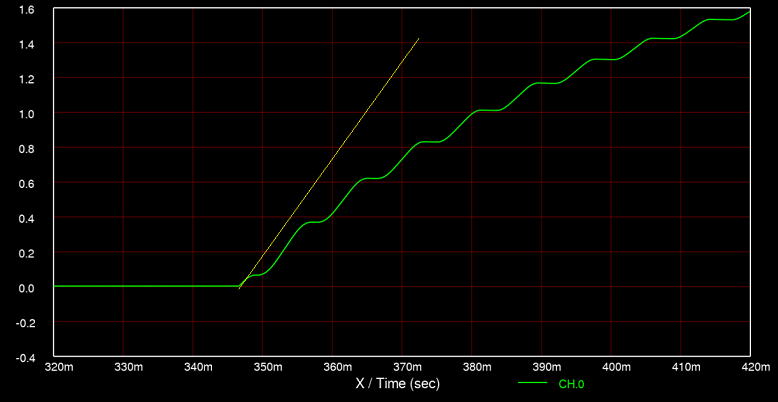

とりあえず、実験はできそうなので電圧の上昇を計測してみました。

かなりゆっくりと上がってくるようでいい感じです。

8割くらいの電圧上昇まで約2秒というところです。

電圧の上昇速度からラッシュカレントを計算すると約6.5Aでした。これならまったく問題のない値です。

まずは、この抵抗値としましょう。 ただ、怖いのでセメント抵抗を探しましょう。

まずは抵抗を仮止めです。まずは代替品で実験です。

おもむろに電源ONです。いい感じでゆっくりと電圧が立ち上がってきます。

ラッシュカレントを計算すると6.5Aでした。これならまったく問題なしです。

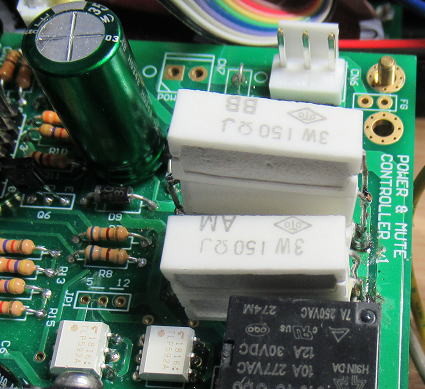

親亀子亀実装!

30Ω程度のセメント抵抗がなかったので、とりあえず150Ω3Wの抵抗を5個並列で取り付けました。

縦に並べて親亀子亀実装です。

手持ちの部品をつかうというこで、150Ωのセメント抵抗を5個並列で使いました。

スマートに実装するなら51Ω5Wのものを2個実装するのがいいでしょうね。

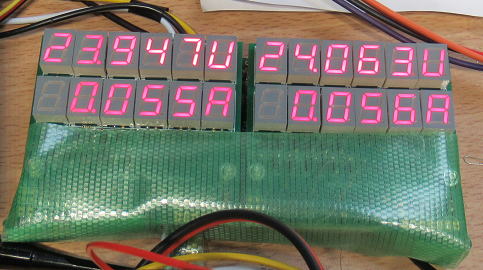

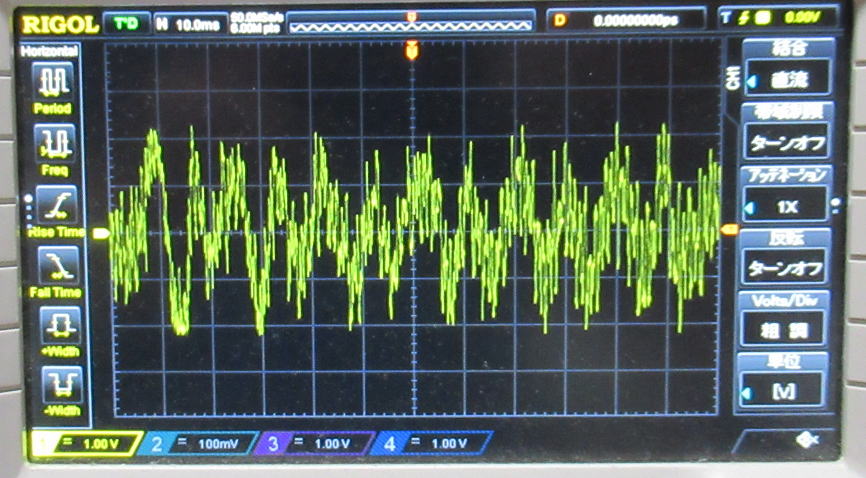

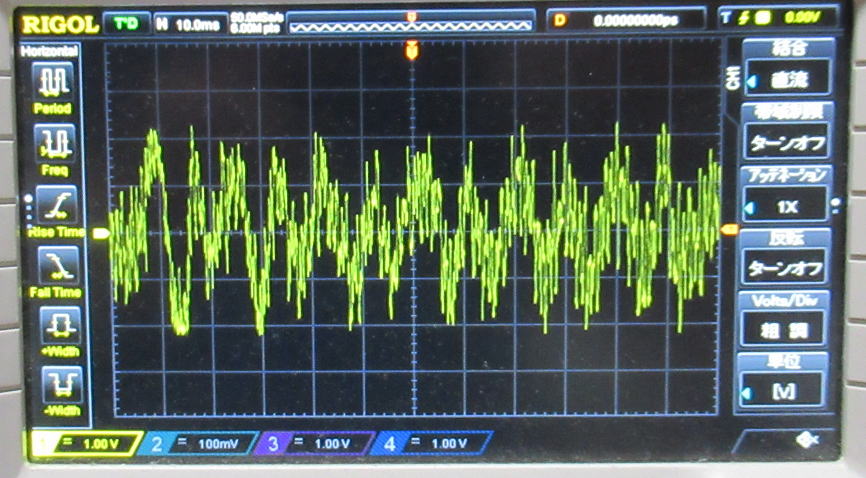

実際、どの程度の消費電力かを調べてみました。30Ωの両端の電圧をオシロに接続して

電源ONです。 観測したところ、最大で12V程度のほぼ正弦波で電圧がかかっています。

電力換算すると6Wです。15Ω3Wの抵抗2個なので6Wの容量がありますが、定格一杯なので

温度上昇も早いわけです。

30Ωの抵抗の両端の電圧です.

縦軸1目盛り5Vです。

ただ、注意するのはコンデンサへのラッシュカレントの抑制のために抵抗が消費する

電力は6W程度なのですが、さらにアンプ基板のアイドル電流による電力消費がこれに追加されます。

アイドル電流100mAとすると2ch分で12Wの電力になりますから、それも追加されると

みておく必要があります。 20W程度の容量の抵抗が必要ですが、サイズが大きくなりますし、

起動時の数秒なので最低でも10W程度(5Wのものを2個並列)は確保しておいたほうがいいでしょう。

仕上げ!

さて、最後の仕上げです。

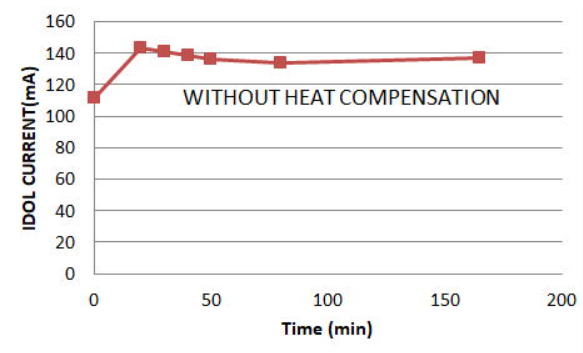

1.トランジスタを熱結合に変更

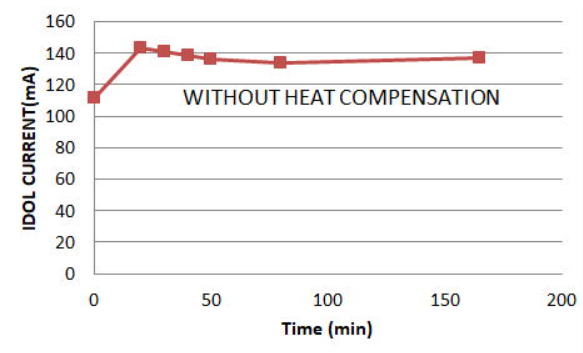

アンプの終段はMOSFETなので熱暴走はありませんが、以前の実験では初期状態より

電流が高くなって安定します。これから夏場に入ることだし、ちょっと抑え目になるように

トランジスタを熱結合させることにしました。

最初から熱結合させるつもりだったら、放熱板に穴をあけておいたのですが、気が変ったこともあり、

MOSFETと共締めにしました。

MOSFETだと熱暴走はありませんが、初期よりアイドル電流が高くなります。

バイアス電圧発生用のトランジスタを熱結合させました。

2.テプラ貼り

フロント、バックパネルにテプラ貼りです。 本当はレタリングしたかったけど、面倒でした(笑。

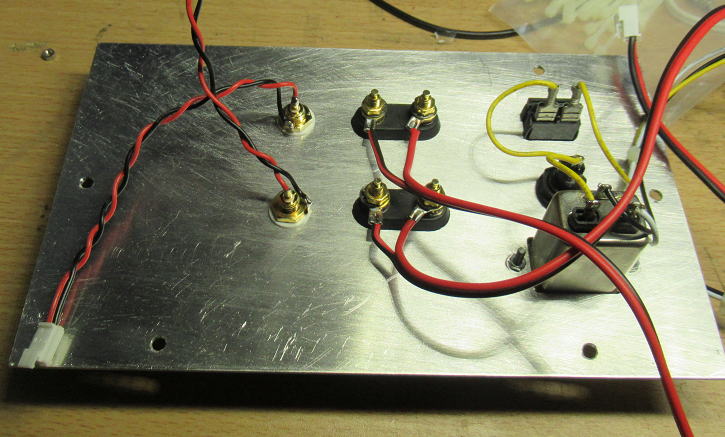

3.ワイヤーハーネス作成

今回のアンプでは基板と端子間の接続はすべてコネクタで行っています。

そのため、事前に端子類にワイヤーハーネスを作っておきました。

あとは、連結するだけです。

端子類に予めケーブルとコネクタを接続です。

4.電源基板とアンプ部の事前調整

ケースの中に組み込んでしまうと、調整がしずらいところも多いので、基板単体で事前に調整です。

1)電源部の定電圧電源は30Vに設定

もっと高い電圧にも設定できますが、電力増幅段の電源が無負荷時でも32V程度なのと、

あまり高電圧も必要なく、トランジスタの耐圧も余裕を持たせたかったので30Vに設定です。

2)アンプのオフセットとバイアス電流調整

バイアス電流はやや時間がたった後で100mA程度になるように調整しました。

バイアスを変更するとオフセットもすこし変るので、交互に調整です。

バイアス電圧については、発生トランジスタを変更したときに足りなくなってしまって、

定数を一部変更しています。

VR2:200→500Ω(単に500Ωしか持っていなかった)

R15:390Ω→220Ω

R14: 5.6kΩ→7.5kΩ

この組み合わせだと、Vbeの11.4倍〜36倍になるのでVcbが0.55Vだと6.27V〜19.8Vまで変ります。

必要な電圧は7.6V前後になるはずなので、最初にVR2を十分に絞ってから調整です。

まちがっても、VR2をあげすぎるとMOSFETを飛ばしてしまいます。

5.LED制限電流の変更

最初は1kΩにしていましたが、なんか暗い感じがあったので150Ωに変更していたのですが、

今度は明るすぎる気がしたので470Ωに変更です。VF=2V程度なので、LEDに流れる電流は約6mAです。

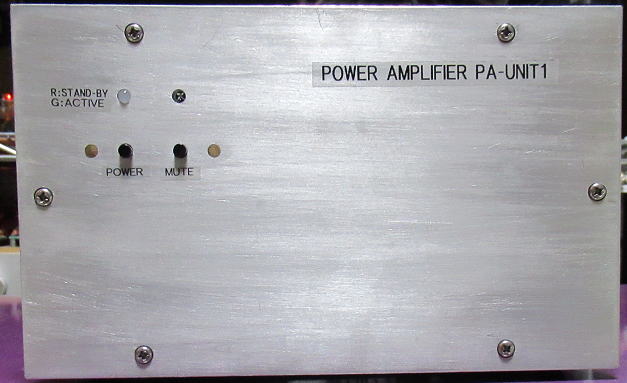

完成!

調整ができれば、あとはケースに組み込んで配線するだけです(配線はコネクタだけなので至極簡単)。

たるんだ配線は結束バンドで固定です。

放熱板の取り付けは3mmのタッピングネジをつかっています。もともと木工用のネジですが、

アルミくらいの柔らかい材料ならぐいぐいねじ込んでいけます。

完成しました。 スケルトンなパワーアンプです。 やっぱり上と底面くらいは保護用に蓋が欲しいなあ〜。

放熱板のとりつけは、もともとあいているピン穴を使います。直径は2.6mm程度です。

3mmのタッピングネジを無理やりねじ込みます。

ちょうどタッピングのネジ穴ができました。

しばし酷使?

試聴にかかる前に、しばし酷使です。 というか、どの程度の発熱かまだ良くわからないので、

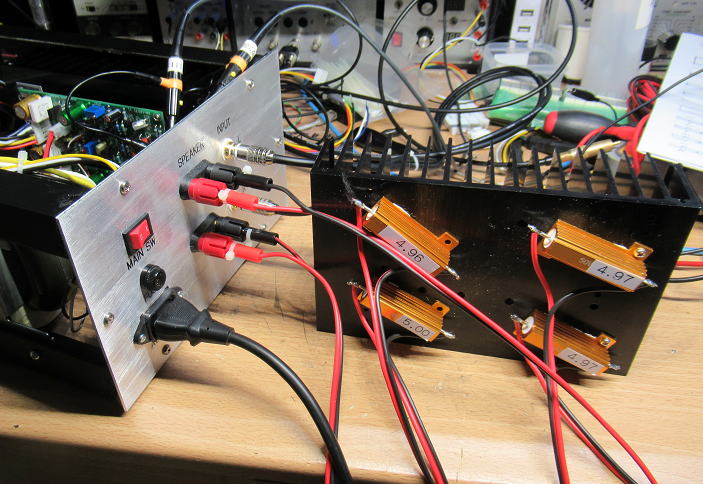

5Ωの負荷を繋いで、20V振幅(40Vpp)でしばらく動かしてみました。

出力電力は片チャンネルあたり40Wなのでステレオで80Wの出力です。 ここまで負荷をかけると、

電力増幅段の電圧は28V(無負荷時は32V)まで低下しました。

まずは模擬負荷を接続して、しばらく動かします。

20V振幅(40Vpp)で5Ω負荷を連続で駆動です。

このくらいの出力を出すと、放熱板も暖かくなってきます。

しかし、トランジスタを放熱板の端側に取り付けたものだから、その部位については放熱板は暖かくなりますが、

反対側は常温っぽいです。結構距離ありますからね〜。 銅の放熱板だったらもうちょっと暖かくなっていたでしょう。

でも、銅の放熱板なんか高いだろうな〜。

アンプ回路でトランジスタの発熱はほとんどありませんが、エミッタ抵抗が結構熱くなっていました。

といっても、触れる程度なのでしれています。 この出力だとエミッタ抵抗(0.22Ω)の消費電力は

1.8Wになりますからそれなりに熱くなってきます。ただ、MPC74の定格は5Wなので、まずは問題ないでしょう。

試聴!

いよいよメインシステムに繋いで試聴です。わくわくどきどきの瞬間です。

ついでに、どの程度の出力がでているかを確認するためにオシロもつないでおきました。

自分としては結構大きな音で聞いていますが、ピーク値でもオシロの画面(4V)を超えることはありませんでした。

スピーカの負荷抵抗を4Ωとしても、4Vだと2Wですね。

まあ、狭い部屋なので大きい音といっても知れていますが・・・・。

メインシステムに接続して試聴です。

ついでにスピーカにかかる電圧も測定してみました。

大きな音で聞いていますが、波形が画面を超える(4V以上)ことはありませんでした。

音質は?

一聴したときの印象は、10年以上乗った車から新車に乗り換えた感じです(笑。

いままでの機種がだいぶ劣化していた(とくにコンデンサなどが)可能性もあるので、絶対的な評価は

難しいですが、低音から高音までよく伸びた感じです。広帯域な電流帰還アンプの特性でしょうかね?

いづれにしても音質なんて主観99%だから、出来上がった満足感もあり、バイアス1000%くらいかかっています(笑。

でも、また楽しく音楽を聞くことができそうです。

課題は満載・・・・・

1.ケースがスケルトン

このままだと埃がはいります。すくなくとも、上蓋だけは早めに用意する必要があります。

とりあえず、タカチのケースと同じサイズなので、それを蓋代わりにできるでしょう。

とりあえず、蓋代わりのタカチのケースを上においておきます。サイズはピッタシです(笑。

2.あと2台?

3WAYマルチにすべて対応させるにはあと2台必要です。基板と部品はありますが、最大のネックは

ケース作りだなあ〜。なんとか、簡単に作る方法はないだろうか?

3.他の機器もリモコン化しなくっちゃ

このアンプの電源SWがリモコン化できましたが、他の機器もリモコン化しないと有難味がありません。

どうやって、既存の機器の電源SWをリモコン化してやろうかなあ〜。

4.それにしても重くてでかい!

まあ、アンプの宿命みたいなものですがデカいトランスとデカい放熱板を搭載するので、アンプ全体が大きくて重いです。

それがアンプの価値という見方もできますが、実際に必要な出力を考えると、

マグロを砂漠日本刀のような包丁で鰯を捌くようなものです←たとえが可笑しい?

最初から判っていたことですが、これについてはかなり葛藤しそうです。

まあ、色々とやりたいことはありますが、

久しぶりのアンプ作り楽しめました.

もう一つのモードを確認!

ついでに、もう一つのモード1(待機電源を使わない場合)の動作も確認しました.

マニュアル作成 2023.3.18

ようやくマニュアル作成しました。

パワーアンプ基板 : PA_UNIT1Manual.pdf

電源基板(TYPE-R) : POWER_TYPE_R_Manual.pdf

電源&ミュート制御基板 : power_mute_cont_Manual.pdf

近日リリース予定です。

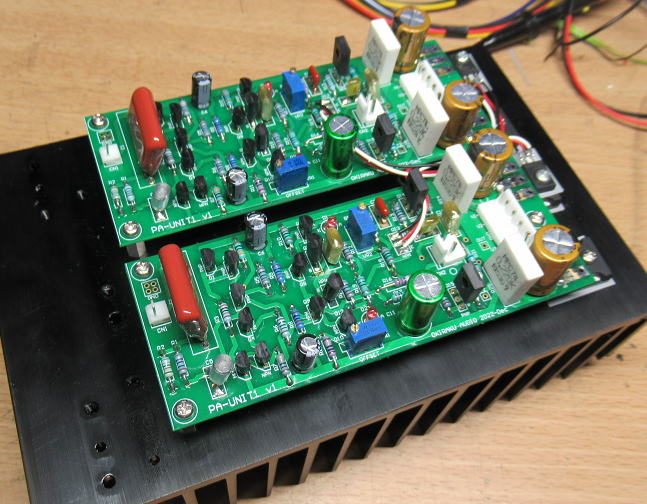

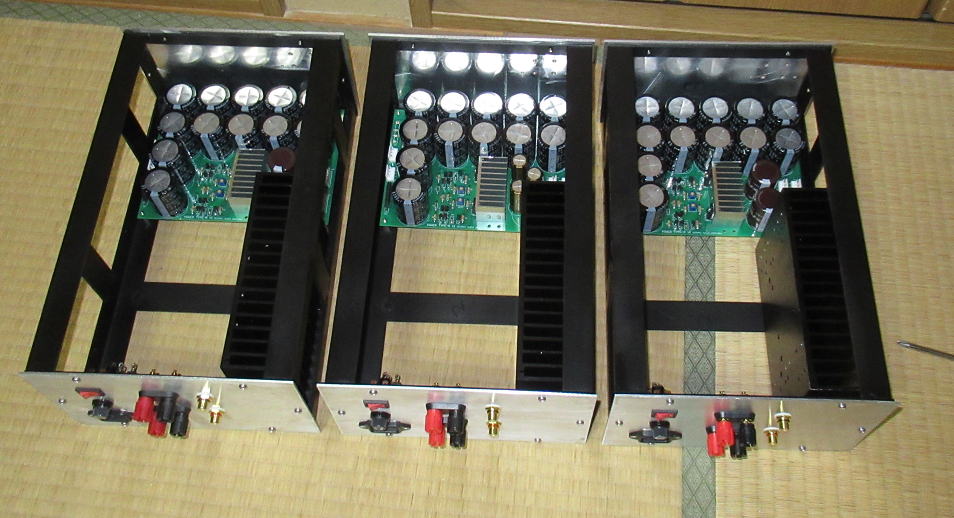

増殖中〜 2023.3.19

アンプ更新に向けて増殖中です(笑。

夜更けに半田ゴテはストレス解消になります。

とくに電源基板は一杯半田をつかいますから、結構気持ちいいです〜。

ああ、半田が湯水のように消費されていく〜・・・・。

まずは作りやすい電源基板からです。

やっぱり部品が足りない〜 2023.3.20

電源基板以外にも増殖中ですが、やはり部品ストックが足りないようです。

でも、これを機会に不足する部品を買うときは必要数だけを買うようにしましょう!

電源&ミュート制御基板も増殖中ですが、色々と部品がたりません。

アンプ基板も半固定抵抗が足りなかったりします。 あ、まだトランジスタは実装していません。

トランジスタはどうしよう?

いつもは2SC1815/A1015のペアでつくるのですが、部品箱を確認すると2SC1815が少ないです。

反対に2SA1015はまだ袋(200個入り)でもあります。やっぱり、なんやかんやで使いやすいNPNの2SC1815は使っちゃうのかな〜。

あやしい2SC1815ならありますが、ちょっと使うには不安です。どうせ組むなら東芝製の2SC1815がいいけど、手に入るかな?

それとも、違う銘柄にしてみようか? ちょっと悩みます。

ケチケチ大作戦! 2023.3.21

基板の作成と同時にケースの作成も検討です。

今回つくったアングルフレームのものは、スケルトンで無骨ではありますが案外自分では気に入っています。

ということで、のこりの3台もこのケースで行きたいと思います。

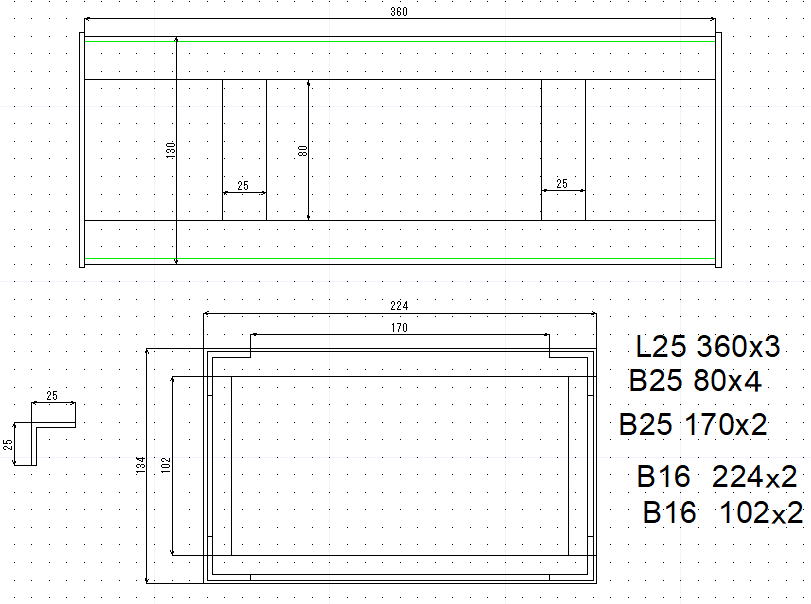

ただ、すこし強度を持たせ過ぎた点もあるので少し部材を変更してすべて25mmLアングルと25mm平鋼、そして16mm平鋼

のみでフレームを構成しようかと思います。

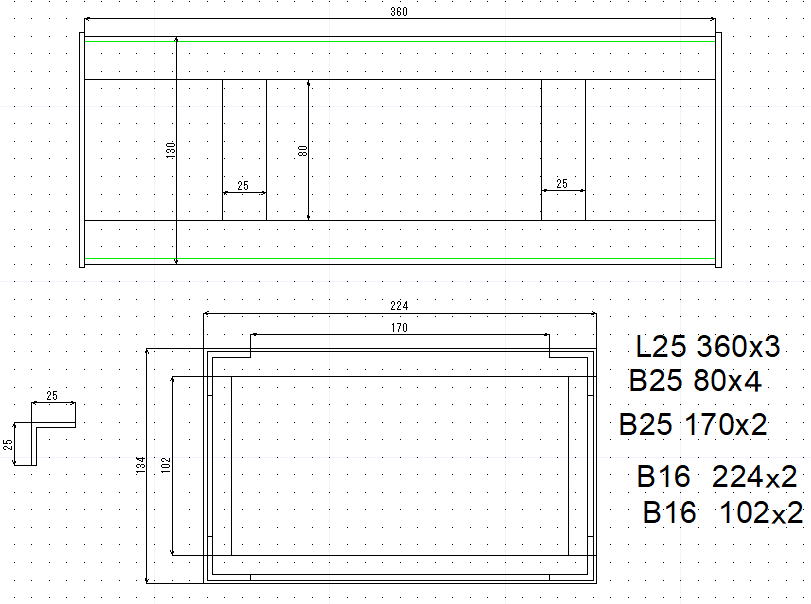

まずは図面作成して、どのくらいの材料がひつようかを算出です。

必要なフレーム作成に必要な部材を見積もるために図面作成です。

図面を引いた結果、ケース3台分に必要な材料長は

L25mmアングル : 4320mm

25mm平鋼 : 1980mm

16mm平鋼 : 1956mm

となりました。ホームセンタで買うには尺が910mmとか1820mmとか決まっているので、

購入する量は

L25mmアングル: 1820mm × 3 (\1028x3=3084)

25mm平鋼 : 1820mm × 2(\808 x 2 = 1616)

16mm平鋼 : 1820mm × 2 (\598 x 3 = 1196)

となりそう。専門の鋼材屋で買うより倍ほど高いですが、送料がかからないので

少量ならいいかな〜。それでも6000円弱かかりそうです。

あとはアルミパネルとして3mmと2mm厚で300×400mmのものをAMAZONで買うと5000円ほど。

合計11,000円ほどかかりそう。

でも、タカチのケースだと1個で15000円くらいするからなあ〜。

フロントパネル用は3mmです。このサイズなら230x140の板が3枚とれそうです。

バックパネル用は2mmです。

まあ、作る楽しみもあるのでこちらにしましょう。

いまのうちの注文しようかと思ったけど、出張中に宅配屋がきても、重いから

妻が受け取ったときの嫌な顔が思い浮かびそうだから、在宅時に受け取れるように

注文日を考えなくっちゃ!

ちょっと短い? 2023.3.29

部品箱を調べるとスピーカ端子も2組ほど足りません。ということで、AMAZONで探してみました。

ALIにもあるけど、いつ届くかわからないのでAMZONで安価そうなものを物色です。

で、探してみて下記と買ってみました。

これを買ってみました。

ただ、これですが購入時から気になる点があって端子のネジが以前に買ったものと比べて短いです。

これで2mmパネルに取りつけて、さらに配線用のY端子を入れたらネジの長さ足りるのかな〜という

心配があります。

なんで、こんなに短くしたんだろう?

以前買った端子(左)と比べて今回買った端子(右)はネジの長さが短いです。

これで2mmパネルとY端子を挟んだら長さ足りるかな?

ケース作成開始! 2023.4.5

鋼材やアルミ板などのケース作成の材料が届いたので、作業開始です。

まずは、ケースのフレーム作りからです。そのためにLアングルと平鋼を切断していきます。

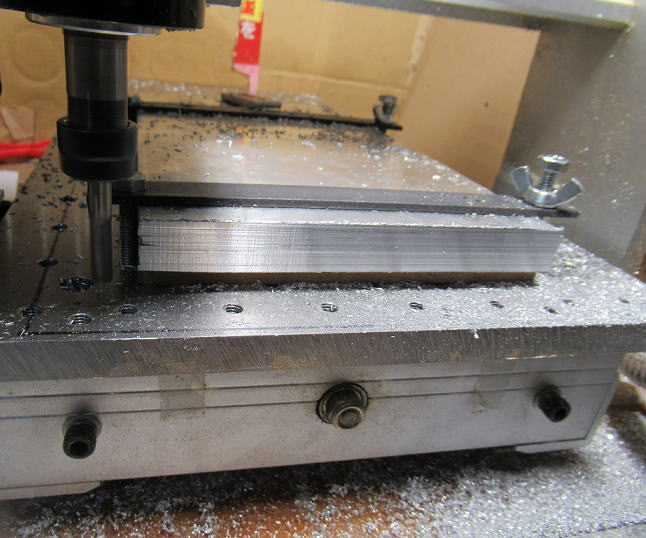

切断には自作のグラインダスタンドをつかい、同じ長さの部材を何本も加工していきます。

前回は都度定規で材料の位置を合わせながら切断していましたが、どうしても長さにバラつきが

でてしまいました。多少のことなら溶接時にごまかせますが、やはり寸法は正確なことにこしたことは

ありません。

そのため、今回は切断の前にグラインダスタンドに材料を一定寸法で切れるようにストッパを付ける

ことにしました。グラインダスタンドが鋼材でできているので、Lアングルの端材を溶接で取りつけて

やっつけ仕事です。

これで、同じ寸法のものがどんどん切れていきます。このストッパですが作ってみて実感しましたが、

寸法が同じに切れるだけでなく、作業効率がものすごく高くなりました。というのも、ストッパが無いときは

材料の位置合わせにかなりの時間がかかっていましたが、ストッパがあれば材料を端位置に合わせる

だけなので、次から次へと切断作業ができます。こういうのもっと早く作っておくべきだったなあ〜。

自作のグラインダスタンドにストッパを取りつけるための金具(Lアングル端材)を固定です。

こんな感じで一定寸法で切れるようにストッパを作りました。やっつけ仕事です。

でも、こんなもの一つで切断精度と作業効率が格段にあがりました。使わないときは取り外しします。

フレーム作成に必要な材料の切り出しが終わりました。結構短時間で切れました。

フレームの溶接

今回はケースを3台分つくるので、組み立ても作業効率を考えて簡単ですが固定枠を作成です。

固定枠といっても単純に100均のMDF材にアングル材をクランプで取りつけるだけです。

あとは、これに材料を合わせて溶接していきます。

でも、MDFは木なので溶接を行うと焦げてしまいます。というか燃えてしまいます。

火が出たら、息で吹き消しての作業です。

淡々と溶接作業を行って、3台分のフレーム完成です。

MDF板を定盤として作業を行いますが、溶接熱で焦げてしまいます。

でも、焦げるのは一部だけなので強度は大丈夫です。

3台分のフレームの溶接が終わりました。

あとはパネル固定用の枠を溶接します。フレームの作成時には溶接余盛をグラインダで削り落とす

作業などがあったため、夕方までしか作業ができません(近所迷惑になっちゃいます)。

しかし、それが終わればあとは溶接のみの作業になるので、音は比較的静かです。

ということで日が暮れてしまいましたが、作業続行です。

パネル取り付け用の枠を溶接で取りつけていきます。

あとは、バリ取りを行って穴あけ作業と塗装です。

また、時間のある時におこないましょう。

#ああ、原稿の締め切りまであと2日なのに、なにやってんだか〜(笑。

#で、少々、夜更かし。

#やっつけ仕事で原稿終了。あとは野となれ山となれ(汗

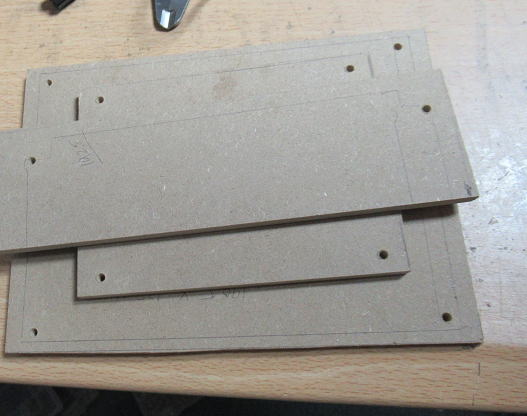

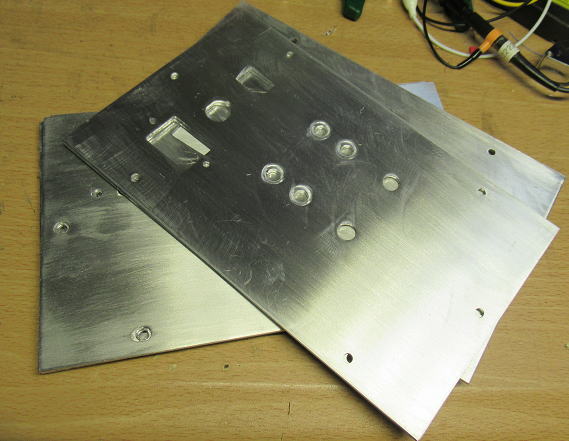

パネル板作成 2023.4.6

フレームに穴をあける前にパネル板の作成です。というのもパネル板に取り付け穴をあけてから、

それとの現物合わせでガイドフレームに穴をあけるためです。すなわちパネル板の穴がドリルガイドにもなります。

パネル板もケチケチ作戦で400x300の板からパネル(230x140)を3枚切り出します。これがもっともCP比が高いです。

400x300のアルミに切断線を書き入れてジグソーでその外側を切断です。 あまり外側を切断すると、

あとの調整切削が大変なのでぎりぎりを狙いますが、間違っても切断線の内側にならないように注意です。

あと、アルミ板は結構粘っこいので、ジグソーの工具が食い込みます。ジグソの上下移動に釣られて板が動き出すと、

簡単にひん曲がってしまうので、かなり気をつかいます。新しい工具に入れ替えて、切削油も切断線に沿って

予め流しておくなど準備です。それでも、2mmパネルは多少端を曲げてしまいました。でも2mm板は

背面パネルなので気にしません。 トンカチで修正して使用します。

3mm厚のフロントパネルは無事、曲げることなく切断できました。やはり厚いとやや安心して作業できます。

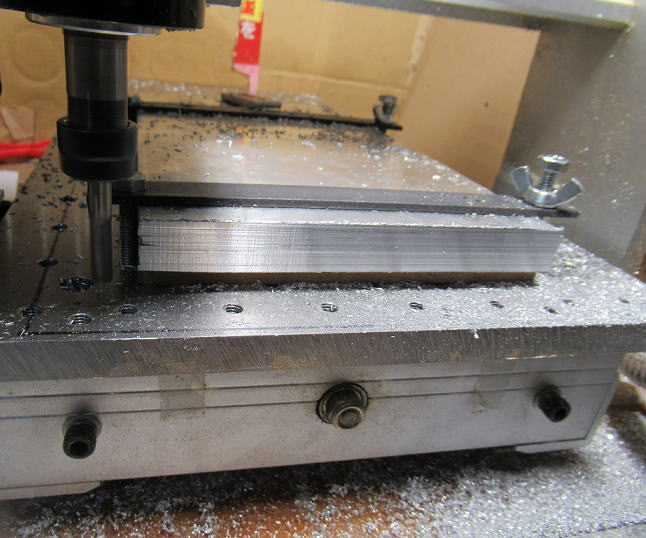

切り出しが終わったら、CNCに6mmのエンドミルをつけて寸法出し切削です。

面倒なので6枚まとめて固定して一気に削りました。

流石にCNCの剛性が低いので、削る量は1回に0.2mm以下にしています。

400x300のアルミ板から230x140のパネル板を3枚作成します。切断はジグソーです。

アルミ板には扇風機が写っています。もう、そんな季節ですね。

まずは粗寸法で切り出し完了。

所定の寸法になるまで、端面を削っていきます。横着して6枚(15mm)を重ねて一気に削りました。

寸法出し完了です。

週末だあ〜、一気に作業! 2022.4.8

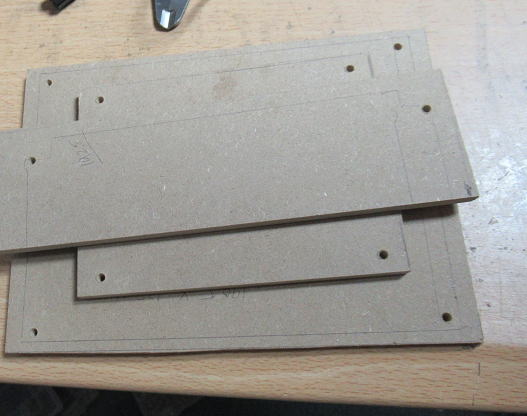

まずはフレームに穴あけです。 パネルの加工は終わっているので、パネル取り付け穴のガイドもあります。

あとは基板、放熱板、トランス用の取り付け穴のガイド作成です。 ガイドなくてもポンチで位置決めしてもよかったのですが、

いちいち寸法を測るのも面倒だし、それにポンチがあってもドリルの刃が流れることがよくあります。ということで、

ガイドを作成です。ガイドがあれば、1回の位置合わせで済みます。

ガイドには8mmのMDF材を使いました。100均で買ったものです。 ただMDFは柔らかいので

ガイドといっても、ドリル側面ですこしづつ削れていきますから、そう何回も使えるわけではありません。

今回の使用(3台分)でダメになるでしょう。

基板、放熱板、トランスの取り付け穴用にドリルガイドを作っておきました。MDF板です。

穴あけ作業にはφ3.5mmのドリルを多用するうので、ここは思い切ってナチのドリル刃を買いました。

まあ、思い切るほどの値段ではありませんが、1本700円を超えますから、ホームセンターで買うものの

倍以上します。でも、それだけに切れ味はいいので、穴をあけていても気持ちがいいです。

なぜφ3.5mmが便利かといえば、M4ネジの下穴にぴったり、M3ネジの貫通穴にもよし、

そしてCNCのコレットサイズにも適合(0.5mm刻みなのでφ3.5mm用がある。)するので

すごく使用頻度が高いです。

思い切ってナチのドリル刃を購入しました。

一通り穴あけ作業は完了!

ドリルガイドがあるので、ガイドをあててあとはドリルを回すだけです。ナチのドリル刃もあるので

ぐいぐいと加工していって、作業が完了です。

主な加工は終了しました。

天気も良さそうなので

結構日差しも出てきそうな勢いなので、塗装も早く乾燥しそうです。

ということで、一気に塗装までやってしまいましょう。

なんとなく天気も良さそうです。時々パラパラと降るときもありますが、総じて晴れ模様です。

塗装は黒の艶消し(油性)です。これも100均で購入です。 とりあえず3本かっておきましたが、

これで足りるでしょう。

塗装はこれです。

BEFOREです。

AFTERです。 まだ乾燥しきっていません。

仮組してみましょう

ネジ穴位置や精度の確認もあるので、一度部品を取りつけて仮組みしておきましょう。

パネルもなんちゃってヘアライン加工もしてあとは組み立て待ちです。

リアパネルの部品を取り付けました。

フレームにパネルや放熱板、基板を取りつけて仮組です。 問題なく組みあがりそうです。

こちらは裏面からみた様子です。

あちゃ〜!

1台だけトランスの穴を左右間違えてしまいました。放熱板と同じサイドに穴あけしています。

こりゃ、追加で穴あけしないと〜。

また、日をあらためて加工しましょう。

1台だけトランスの穴位置を間違えました。放熱板と同じサイドにあけてしまっていました。

穴あけ作業もあるけど、まだ基板も全部できていないなあ〜。

残る作業は

・トランスの穴あけ(1台)

・アンプ基板作成(トランジスタをまだ取りつけていない)

・アンプ基板の放熱板とりつけ、および調整。

・ワイヤーの作成

・フロントパネルのLED,スイッチの基板の作成

あ〜、まだまだ時間かかりそう。なんせ3台分だもんなあ〜。

一歩一歩、進めていきましょう 2023.4.9

まずはフレームに追加の穴あけは完了です。

次は、基板に実装していない部品を取りつけています。

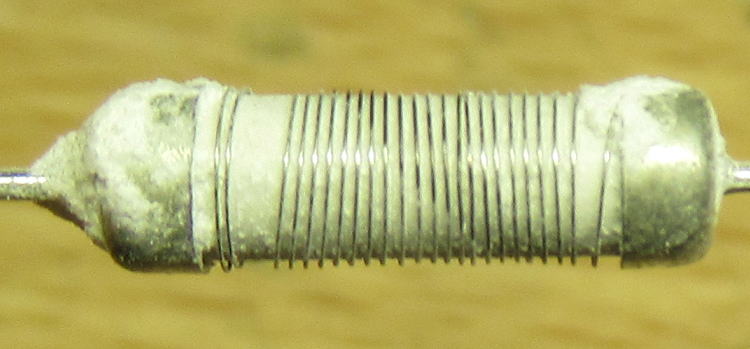

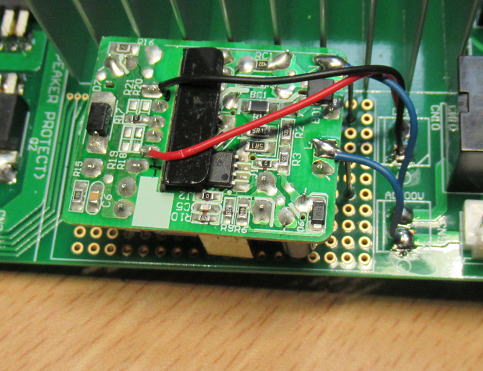

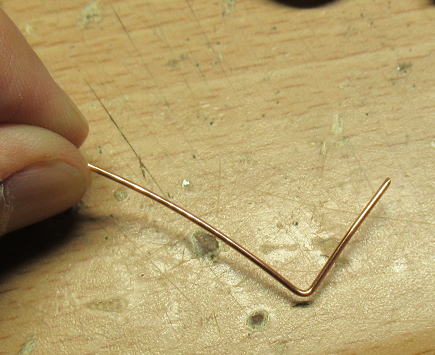

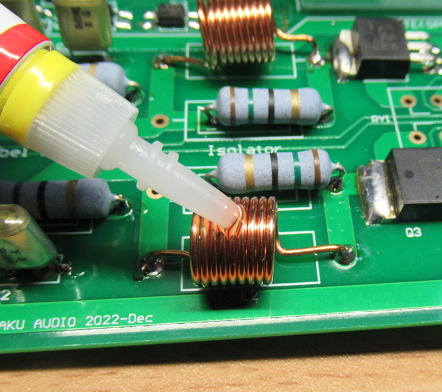

インダクタ―の取り付け

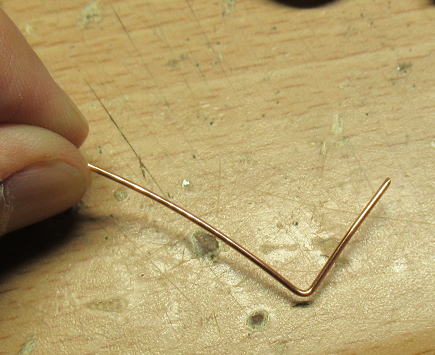

まずはインダクタ―の作成からです。1mmのポリウレタン銅線をつかってつくります。

適当な直径のものに巻きつけてて作りますが、手巻きだとなかなかテンションがかからないので

ドリルをつかって巻きます。巻きあがったら、形を整えて、あとはコイルの端を半田あげして出来上がりです。

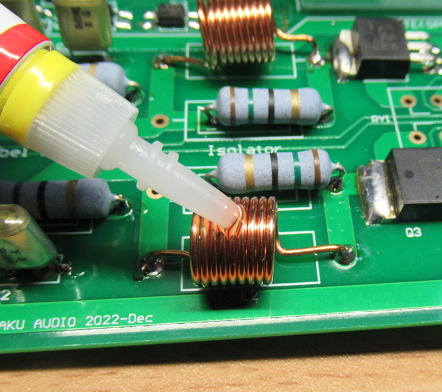

基板に取り付けた後は、瞬間接着剤でコイルを固めておきます。

これでコイルを作ります。

ナットドライバのこれがちょうど良さそうな直径です。φ8.5mmでした。

最初に銅線を直角に曲げておきます。

ドリルに巻きつけ棒と銅線を一緒に挟み込んで、ゆっくりと数回巻きつけます。

形を整えたら、先端は半田メッキです。ポリウレタンは熱で溶けるので、とくに削り取る必要はありません。

半田の温度は高め(430℃)にして、端から半田を当てていきます。

基板に取りついたら瞬間接着材(3個100円)でコイルを固定です。どうせ、次に使うときは

接着剤が固まっているだろうから、一杯ふりかけてやります(笑。

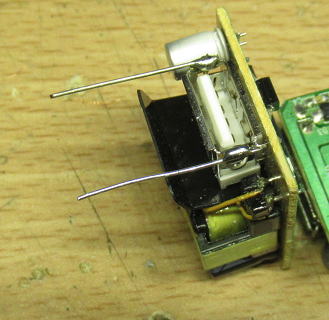

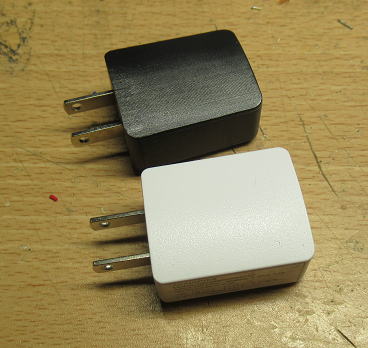

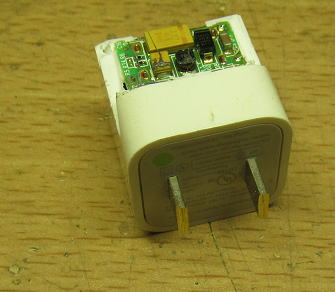

次は待機電源

まだ2個しかばらしていなかったので、残りの2個もばらしにかかります。

以前にばらしたときに、ばらし方のコツは掴んでいます。要は後ろ側を開けてしまえば、

基板が抜けるようになっています。

そこで、グラインダをつかって、裏側を切り取ります。

そしたら、基板が見えるので引っ張り出してやれば完了です。

前回はUSBコネクタは外してしまいましたが、これに支柱用のリード線を取りつけますので

今回はコネクタはつけたままです。

この2つはまだばらしていませんでした。

裏側を切り取るとこんな形で基板が見えます。あとは、USB金具を掴んで引っ張り出してやります。

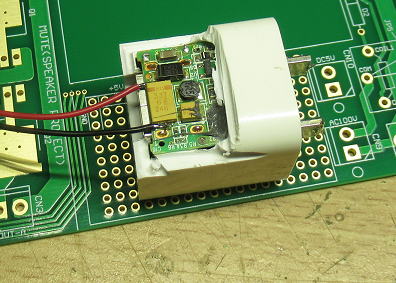

USBコネクタに支柱のリード線を半田付けです。

基板にはこういった形でとりつけています。 あとは配線をするだけです。

コネクタは使わず、直接パッドに配線しています。

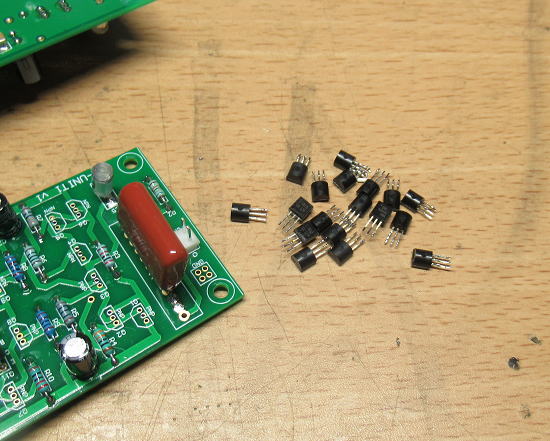

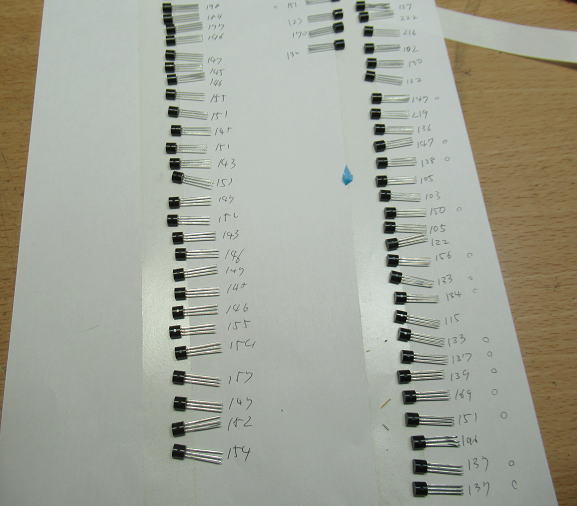

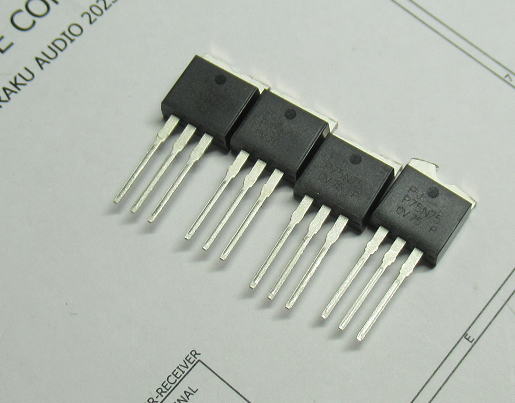

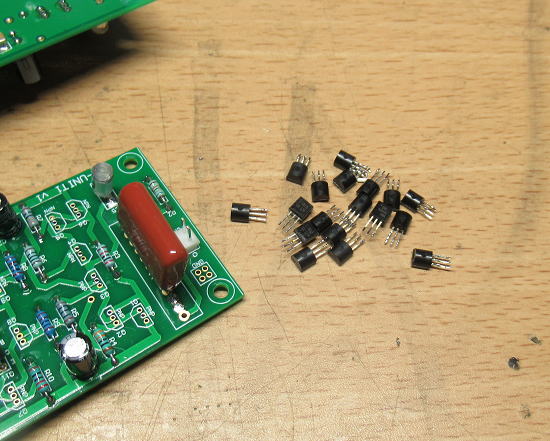

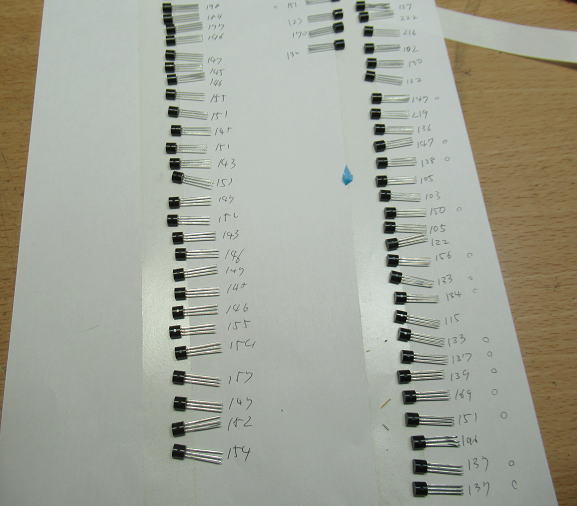

アンプ基板にトランジスタ実装 2023.4.11

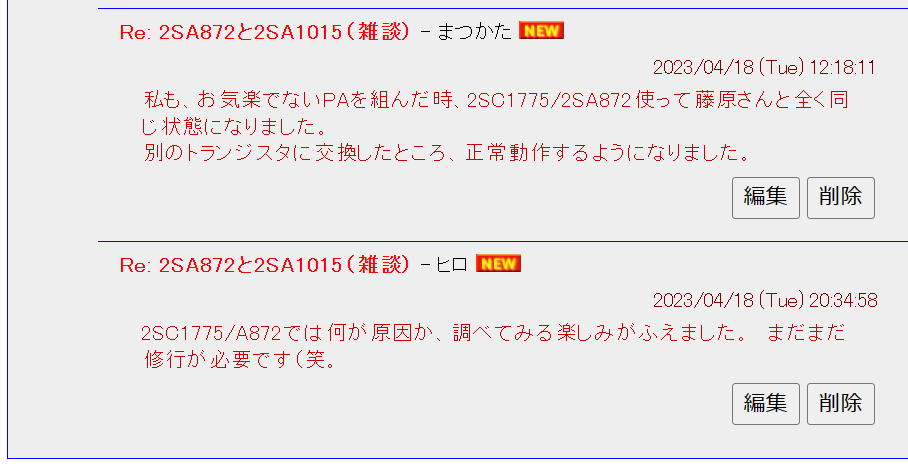

手元に東芝の2SC1815/A1015のランクが揃ったものがないことから、

追加の3台分については別のトランジスタをつかうことにしました.

手持ちにあった日立の2SC1775Aと2SA872Aです. hFEのクラスがよくわからなかったけど、

実測では400以上ありました. 2SA872はテープ品なので足が2.54mmピッチで広がっているので、

実装の前にすこしリードフォームしておきました.

なお、すこしPc容量が必要になりそうなところはKSC2383/KSA1013をつかいました.

これらは160V1AでPc=1Wあります. まあ、MOSFET終段なのでPcはあまり気にする必要も

ないのかもしれませんが、安心材料の一つにしています.

残りの基板は2SC1775A/A872Sをつかってみました.

一応1枚で動作することを確認したのち、しならく負荷抵抗を接続して出力電圧をあげて、素子の発熱が大丈夫

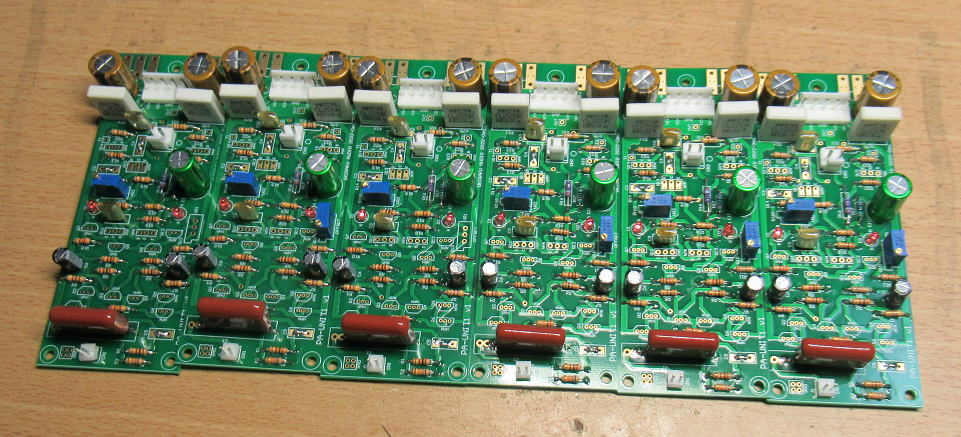

なことを確認です. 問題ないことが確認できたので、残りの5枚のPA-UNIT1のすべてにトランジスタを実装です.

動作は問題ないですね(下:入力、上:出力)

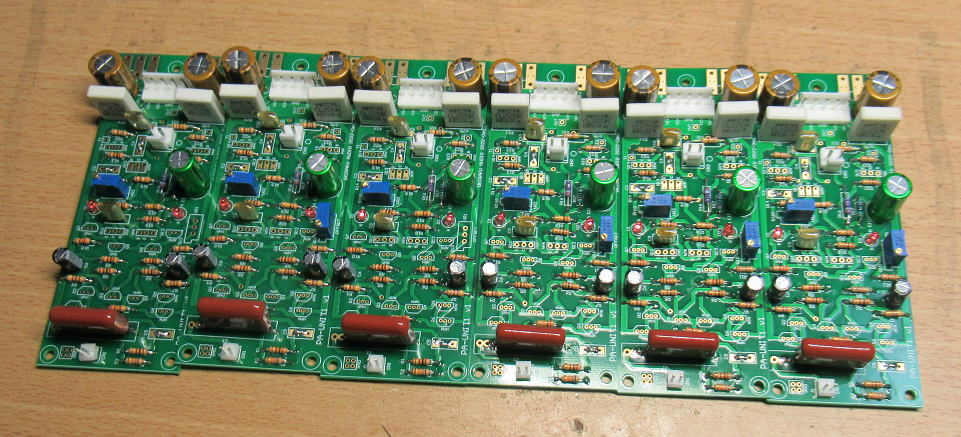

これで3台分のPA-UNIT1基板の実装が完了です.並べておいて、トランジスタの向きを間違えていないかを確認しておきます.

ついでに

いま使っているパワーアンプ基板には2SC1815/A1015をつかっていますが、

一部にブランド不明の怪しいものをつかっていることもあり、ついでなので入れ替えることにしました.

まあ、怪しいトランジスタを排除したかったこともありますが、すべてのアンプで、すくなくとも入力段の素子は統一しておいた

方がいいかな〜という精神的な面が大きいです.

いま使っているパワーアンプ基板のトランジスタも入れ替えることにしました.

短い間でしたがご苦労さまでした.

これで4台分のアンプのモジュールができました.

一応、フレームに組み込む前に動作確認と調整をしておく必要がありますが、全部動くかなあ?

1,2個は絶対になにか間違えて動かない気がするなあ〜.

あれ? 2023.4.15

アンプ部のチェックを行ってみましたが、やはり1台動きませんでした.で、調べてみたら半田付けが1箇所抜けていました.

イージーミスですね.

でも、もっと変な現象もみつかりました.

というのも、アイドル電流を約100mA程度に設定するのですが、

時間が経つとどんどん小さくなっていってゼロになってしまう個体がでてしまいました. いや、ほとんど個体がそうなってしまっている。

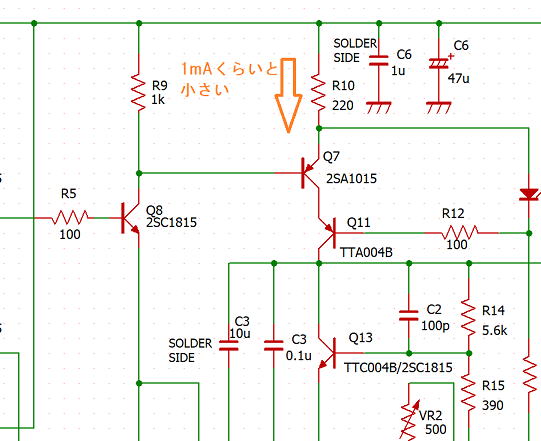

各部の電圧を測定したみたところ、どうやらバイアス回路に流れるところの電圧増幅段への電流が1mA程度しか

流れていません.これだけ小さいと、そりゃバイアス回路自体が正常に動かないわな〜.

トランジスタを変更してhFEが大きく変って、流れる電流が変ったのでしょうか.

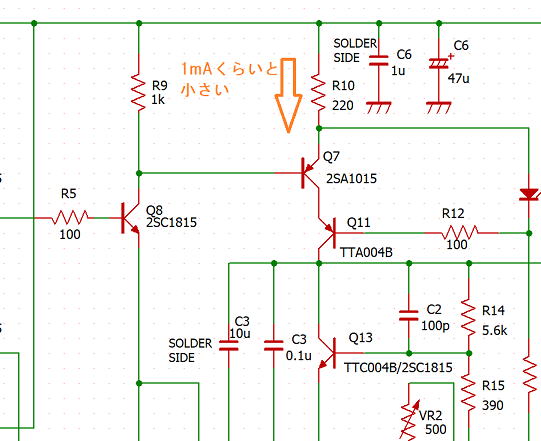

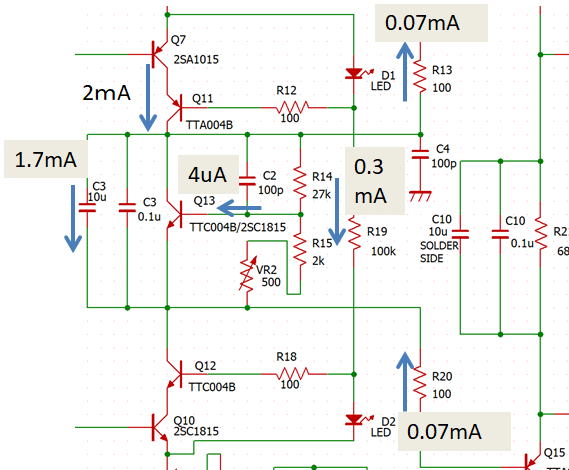

SPICEの結果では2SC1815/A1015を使った場合ですが、R10を流れる電流は約6mAあります。

SPICEと実機でこれだけずれるのはおかしいい。

電流帰還アンプは、過去にも2SC1815/A1015のGRランク(200以上)で作りましたが、

結構安定性もよく、作りやすいアンプだなあ〜とは思っていました。そのため、トランジスタを

変更するだけで、このような問題が生じた原因がよくわかりません。 まだまだ修行が足りないなあ〜。

この部分の電流を大きくする必要があります.

コテ先的にはR10に流れる電流を大きくする方法は大きく2パターンあり、R10を小さくするか、R9を大きくするかです.

でも、SPICEとの結果から大きな乖離をしている状態で、回路定数のみ弄っても、なにかさらなる問題がでそうです。

トランジスタを2SC1775/A872に交換する前の状態での電流も測定して置くべきだったなあ〜。

いや、ここは検証のため、今一つ2SC1815/A1015で組み立ててみましょう!

さらに1枚作成

残念ながら2SC1815のGRランクがほとんどないので、Yランクで製作です。

YランクだとhFEはだいたい100〜150程度なので、なんか寂しいです。

hFEが小さいこともあり、すこし事前にhFEを測定してペア取りすることにしました。

そして、ペアについては瞬間接着材で面同士を固定して熱結合です。

2SC1815/A1015をつかったアンプ基板を1枚作成です(右側の基板)。このらの基板はほぼSPICEと

等価な結果となりました。

あ、こっちは!

追加でつくった基板に電源を投入してオフセットでバイアス電流を調整です。

こちらの方がやっぱり安定性がいい感じがします。

そして、懸案のR10に流れる電流を測りますが、抵抗220Ωの両端の電圧は約1.3Vあります。すなわち、

流れている電流は5.9mAです。 これって、ほぼSPICEと同じ値です。

んん、やっぱりトランジスタを交換したことによる現象の顕在化だったんだなあ〜。

こうなったら

せっかくアンプ基板8枚をすべてに2SC1775/A872をつかいましたが、2SC1815/A1015に交換することにしましょう。

GRクラスで、再度購入することも考えましたが、やっぱり手持ちの部品で済ませることにします。

でないと、部品箱が膨張する一方です。 トランジスタなんかは小さいくてあまり邪魔にはなりませんが、

もう余分はものは極力増やさないのが、今年の抱負です←ほんまかいな?

そして、トランジスタを入れ替えるついでに、トランジスタのペアリングもしておきましょう。

これは単純に、テスタで1個づつ測っていくだけで済みますが、問題は既に実装してあるトランジスタの

抜き取りだなあ〜。全部で80個あります。ああ〜面倒だあ〜

ペアリングのためhFEを地道に測定中です。

作業再開 2023.4.18

ペアリングしたものは接着剤で熱結合して、分別しておきます。1枚の基板には2組み必要なので、

できるだけhFEの近いものをつかいます。

元についていた2SC1775/A872Aを取り外しました。

最後のチェックになりますように〜あああ!!!

トランジスタを2SC1815/A1015に交換です。そして、チェックにはいります。

すべての基板のトランジスタの交換が終わりました。ふう〜

これが最後のチェックになりますように〜

ガビーン〜!!!

チェックに入りましたが、期待する結果にはなりませんでした。

アイドル回路に流れる電流が想定の6mAになったのは2SC1815/A1015に交換した最初の1枚だけで、

勢いですべて交換した基板は2mA〜4mA程度でした。まあ、2SC1775/A872にくらべて大きくはなっているけど、

なぜ最初の1枚にくらべて小さいし、それに値がばらつくかなあ〜。ひょっとして、2SC1815/A1015にして大丈夫と

思い込んで、ちょっと怪しいブランドのトランジスタをつかってしまったのが敗因かな〜。

でも、もうトランジスタを交換するにしても代替できそうなものが手元にありません。

とりあえず最低でも2mAあるので、問題ないのですが、ちょっと心もとないです。

そのため、すこし定数を見直すことにしました。

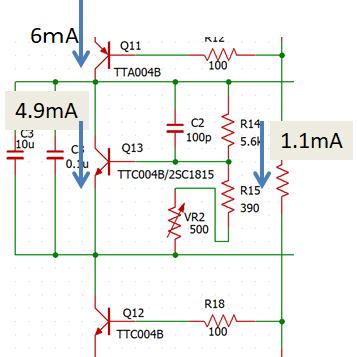

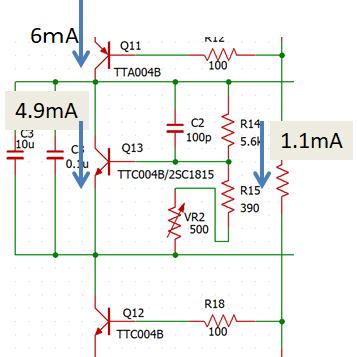

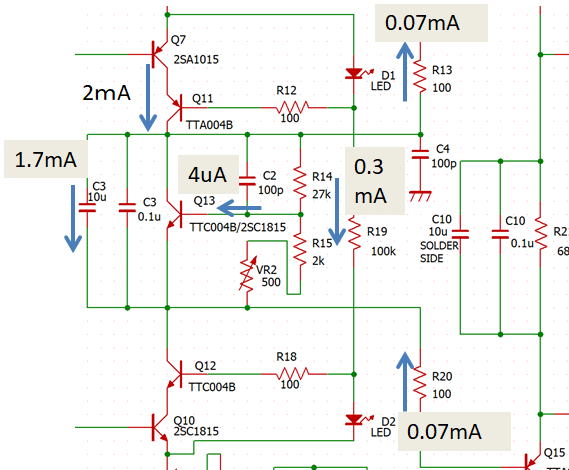

もともともは下図のように6mA流れる想定になっています。

バイアス電圧は約8V必要になりますが、このときバイアストランジスタの制御側の電流は1.1mAであり、

トランジスタに流れる電流は4.9mAです。制御側に1.1mA必要なわけですから、流れる電流が1mAでは

全然たりません。1.1mA以下になると、トランジスタが動作しませんからバイアス電圧は電流とともに

低下してしまいます。

想定では6mA程度流れる予定です。これが1mAになると

制御側での電流が満足できません。なお上図のR14は5.6kになっていますが、

実機では6.8kにしています。

アイドル電圧発生回路の制御側の動作電流を小さくしよう!

そこで、アイドル回路の電流が小さくなって正常にバイアス電圧が発生できるように、

制御側の抵抗を大きくしました。R14を6.8→27k、R15を390→2kとおよそ4倍程度の値にしました。

これで、アイドル回路の電流が小さくなっても大丈夫なはずです。

そしてバイアス電圧発生用のトランジスタですが、いままではTTC004Bをつかって

いましたが、hFEは150程度なので、もっとhFEの高い2SC1815BLをつかいます。

これはhFEが400程度になるので、必要となるベース電流もぐっと小さくできますので、

制御回路の電流が低くなっても安心です。

また、アイドル回路に流れる電流が低いと、ドライバ段(MOSFETの前段)に流せる電流も懸念材料です。

トライブ段のトランジスタには12mAの電流が流れますが、hFeが170程度だったので、必要な電流は0.07mA

です。アイドル回路の電流値が2mAあれば、まずは問題ないでしょう。

アイドル回路の定数(R14,15)を見直して、制御部分の電流を小さくしました。

抵抗器入れ替え!

ということで、アイドル回路電流が5mA以下になっているすべての基板(8枚中7枚もある)については、

抵抗器を入れ替えることにしました。

もう、だんだん疲れてきて写真撮るのも忘れてしまいました(笑。

そして、抵抗器を入れ替えて最終調整です。 アイドル電流は40〜50mAに設定です。

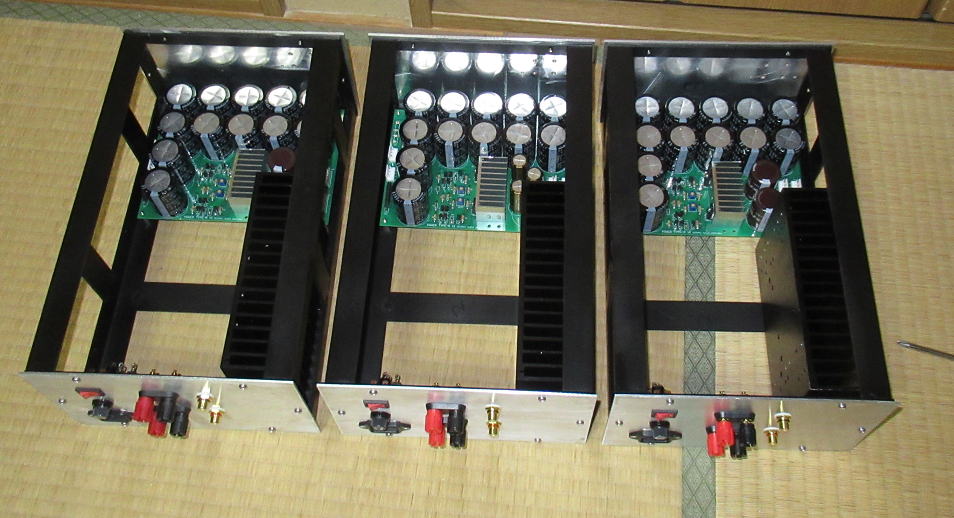

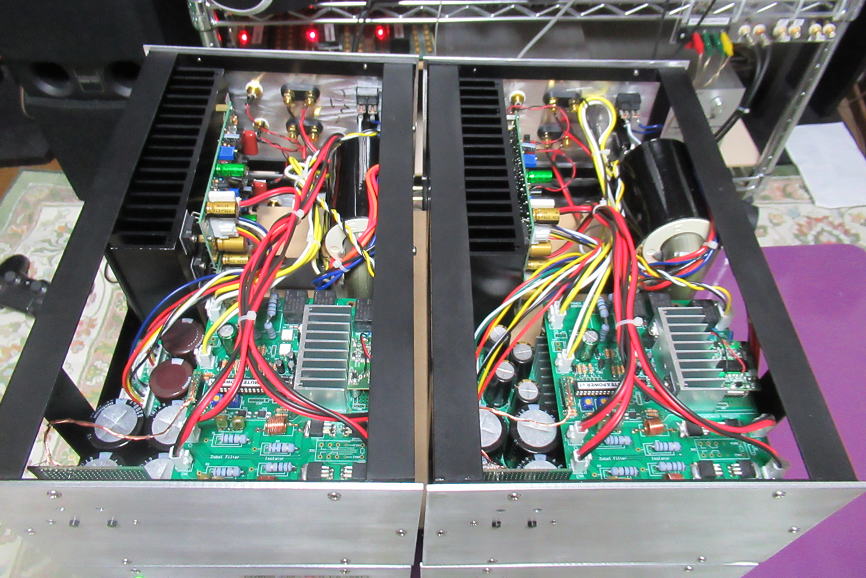

フレームに組み込み、完成?

基板が出来上がれば、あとの作業は半田ゴテは必要ありません。

基板類をフレームに固定すれば、あとは予め作成したおいたワイヤーハーネスを差し込むだけです。

もう、自作PCの組み立てと同じ感覚です。

あとは、テプラでラベルを貼らなくっちゃ!

4台が完成しました。ちっちゃいテーブルに置いたら重さで反っているのがわかります。

ワイヤーは結束バンドで固定です。

とりあえず、完成したので動作確認だけはしておきました。1台づつスピーカにつないで、問題なく音がでることは確認です。

もう、夜なので大きな音はだしていません。 負荷をかけたテストなどは、まだ後日おこないましょう!

しかし、今回のアンプ作成ではトランジスタで結構時間がかかりました。

でも2SC1775/872って結構オーディオでは有名なトランジスタなんだけど、

なにが原因だったのか調べてみないといけないですね。

でも、このトラブルは同様に経験される方もおられたようです。

これからが最大の難関!

さて、新しいアンプが4台できました。 本当は3WAYマルチ用だったので3台でよかったのですが、予備用にと考えて4台分の基板を作ったのが

運のつきだったなあ〜。こうなったら、2WAY用につかっているアンプ(高精度アンプ)も入れ替えちゃうかなあ〜。

でも、4台ともリモコン一発で起動できるのは便利だなあ〜. ただ、ラッシュカレント防止回路がなかったら4台同時に電源投入したら

ブレーカが落ちるだろうな〜. 今さらですが、電源投入時の個別に設定できる遅延機能もいれたらよかったかもと思ってしまいました.

さてさ、アンプができてもここで最大の難関が待ち構えています。

ラックにはいらない!!!

いや、ワイヤーラックなので棚の高さは変更できるのですが、これが面倒です。

さらに、現在のシステムに合わせて配線長とかもあわせているので、足りないところがでてくるかも。

とくにスピーカ切り替え機回りがカオスになっているのですが、これの再構築も必要になります。

ちょっと昔の写真ですが、ラックの下側に納める予定です。現状では高さも足りないし、スピーカ周りの配線もできるかも怪しいです。

ラックへの組み込みはアンプ作成以上に手間がかりそう。なにより、体力も使うだろうな〜。

でも、涼しいいまのうちがチャンスだなあ〜。

電源基板を追加で作成 2023.4.20

今後製作するパワーアンプ基板のテスト用にも、1つ電源基板があると便利なので

追加で製作です。

もう一枚電源基板を製作です。

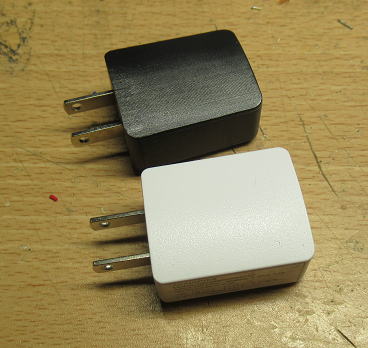

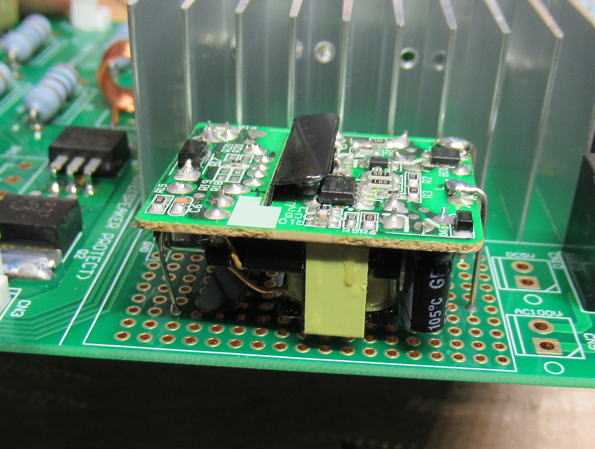

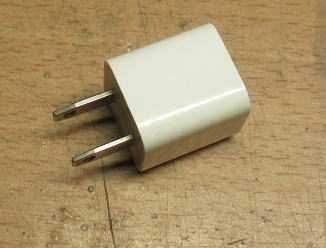

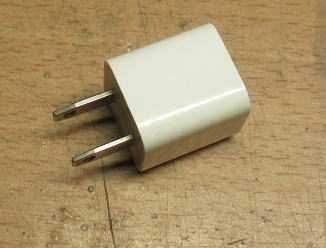

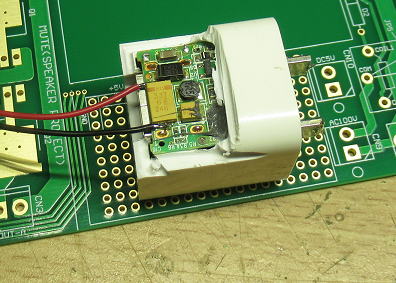

待機電源はiPHONE用を流用

5V出力のACアダプタは4個ばかり購入していましたが、今回の更新ですべて使ってしまったので

なにか使えそうなものを物色です。 で、みつけたのがiPHONE用の充電器です。

もう古いものだし、すでに手元に色々な充電器があるので、これをばらすことにしましょう。

ネットをくぐるとばらした写真もいろいろと出てくるので、どのあたりのケースを削ればいいかが

わかります。ただ、構造としては立体的になっているようなのでバラバラにはせず、5V電源が

とれるようにだけケースを削ることにしました。

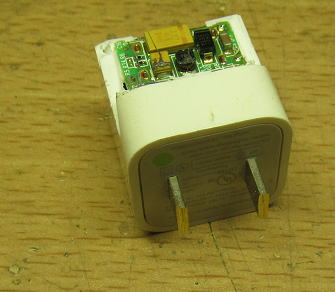

この充電器は結構小さいので、基板を取り出さずにケースのまま搭載することができます。

あとはケースは平たいので両面テープで取りつける易いのも便利です。

待機電源としてiPHONE用の充電器を流用です。

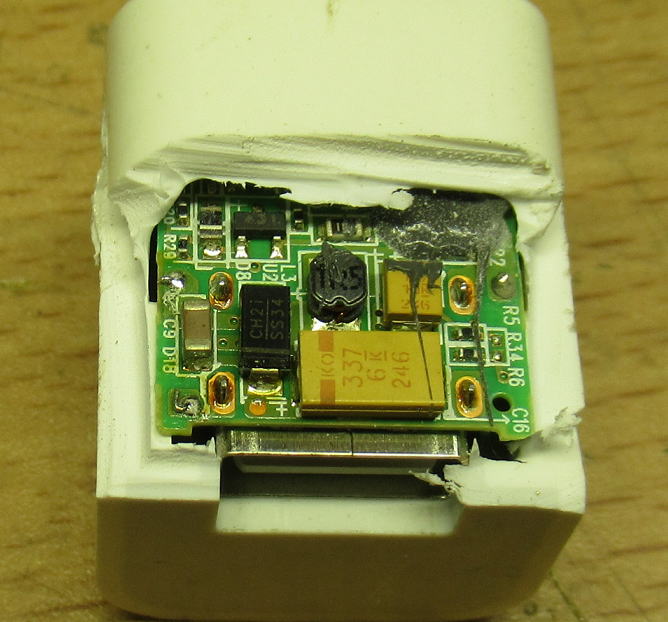

USBコネクタがあれば、簡単に5Vが取り出せるのですが・・・・。

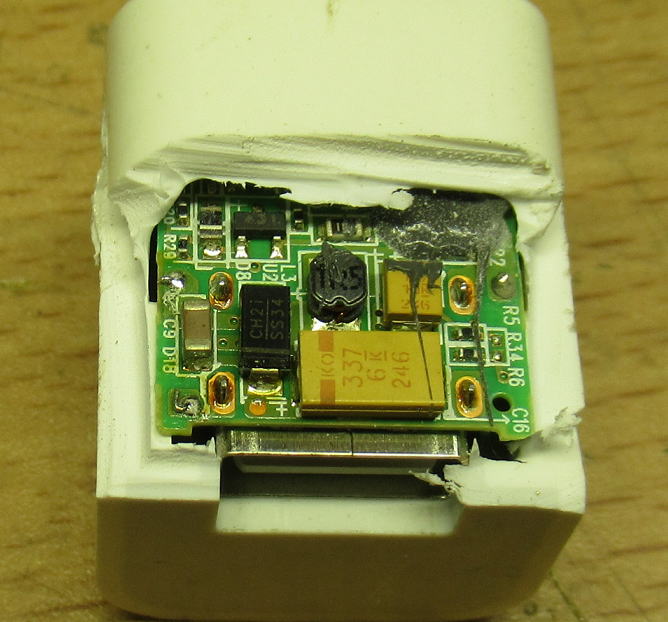

ケースをすこし削ると基板がみえてきました。すこし大きな電解コンデンサが見えます。

337とあるので330uFですね。これが出力の平滑コンデンサでしょう。この両端から電圧をとりだします。

電圧を測定したら5.1Vでした。

AC100Vのコンセントはすこし短く切断です。

こんな形で基板に取り付けました。

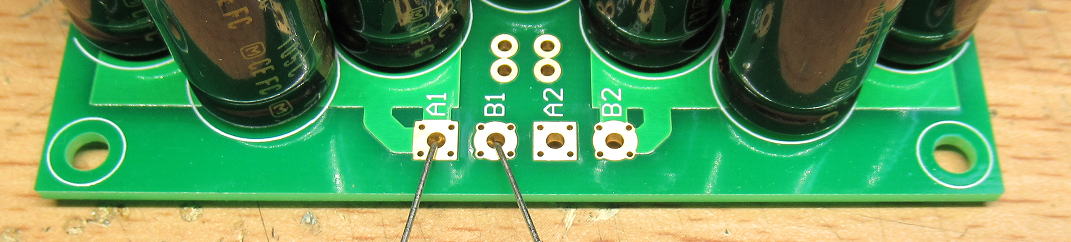

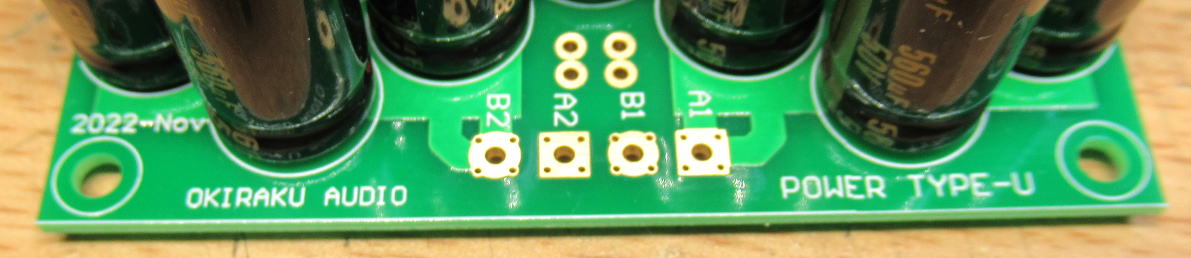

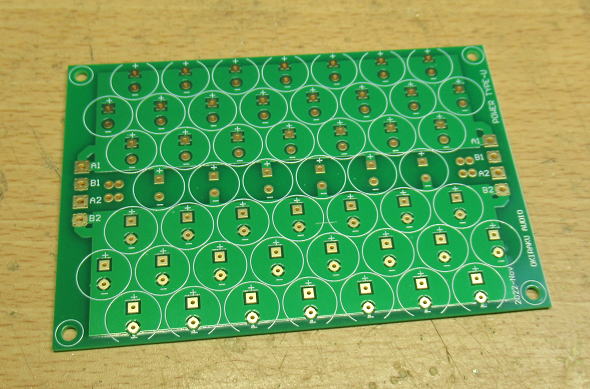

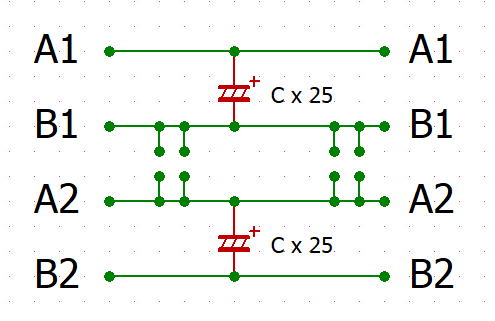

思い出したように(TYPE-U電源基板) 2023.6.12

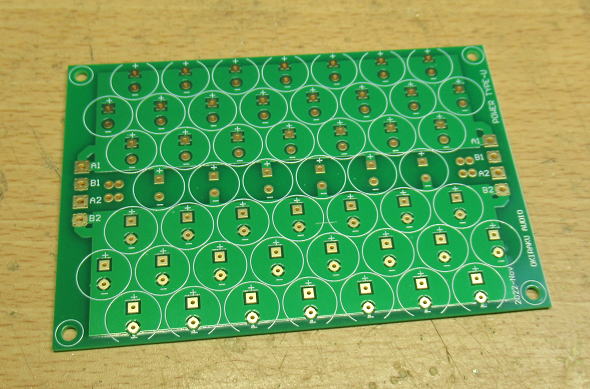

パターンだけ描いてそのままにしておきましたが、今回作ってみることにしました。

夜の夜長にコンデンサを植え付けです。合計50個のコンデンサを搭載しますが、

植えるのが結構面倒でした(笑。 植え終わったら、半田付けは楽しい作業です。

念のため、動作確認です。コンデンサには560uFを25個のせているので、

片側で容量は14000uFあるはずです。ただ、テスターでは計れないので、

実験用電源を定電流で動かして約28mAで充電します。そうしたら、2V/sで

電圧が上昇するのでオシロで輝線の動きを眺めて、所定の速度で上昇するかを

確認しておきました。

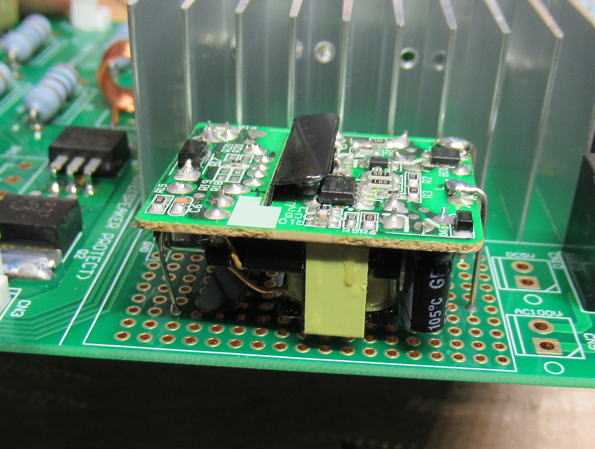

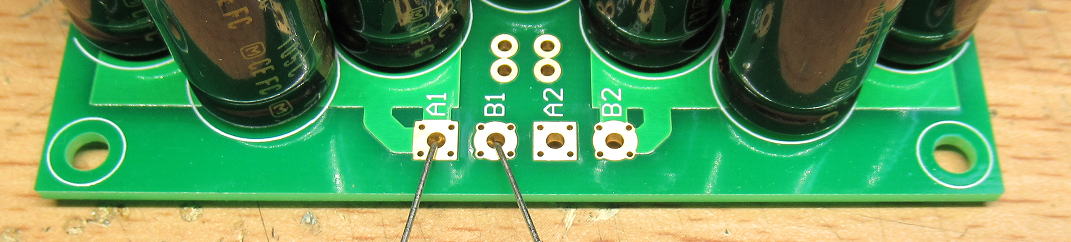

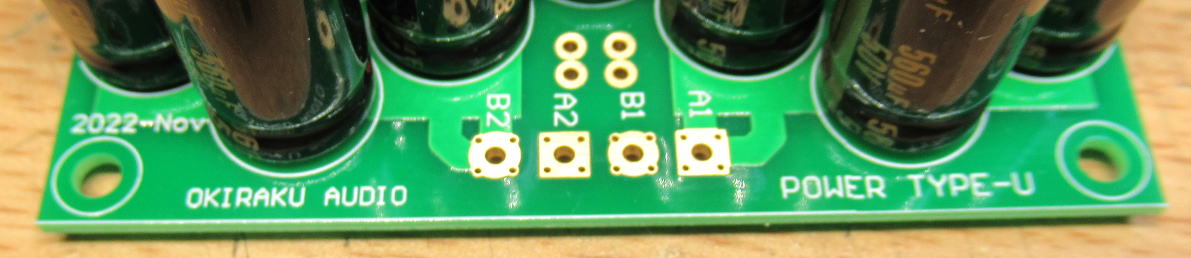

TYPE-U電源基板です。

コンデンサを実装してみました。

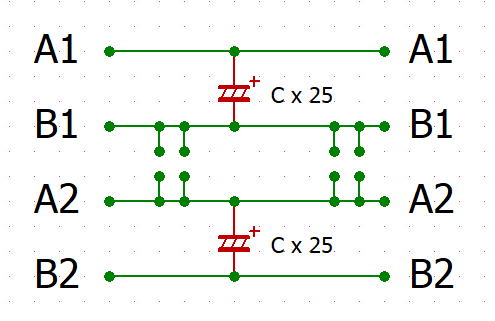

TYPE-Uの回路図

回路図は書くほどのものではありませんが、とりあえず書いておきました。

基本的には2個のブロックに分けれていて、ジャンパーを飛ばせば正負電源としても使えます。

回路図は極めてシンプルです。

基板端子面です。

反対側の基板端子面です。

公称φ13mmのコンデンサの大量消費には便利です。

また、格安でコンデンサを見つけたら買っておきましょう。

この基板をリリースします。

(つづく?)